Высокое ксчество комплектные трансформаторные подстанции (ктп)

Когда говорят про высокое качество комплектные трансформаторные подстанции (ктп), многие сразу думают про толщину металла корпуса или цифры в спецификации. Но на деле, качество — это в первую очередь предсказуемость. Предсказуемость работы в мороз под Владивостоком и в жару под Астраханью, предсказуемость монтажа силами местных электриков, которые могут не читать инструкции, и предсказуемость того, что через пять лет ты откроешь дверь и не увидишь следов коррозии на раме выключателя. Вот об этом и поговорим.

От чертежа до площадки: где рождается качество

Всё начинается не на производстве, а гораздо раньше. Получаешь ТУ от заказчика, а там — особенности. Например, требование по сейсмике для Дальнего Востока или специфичные уставки защит для подключения старой котельной. Если просто взять типовой проект и ?подогнать? мощность, получится коробка, а не подстанция. Качество здесь — это глубина проработки. Инженеры должны буквально ?прожить? будущую эксплуатацию КТП, задавая десятки уточняющих вопросов. Порой именно в этом диалоге рождается решение, которое сэкономит заказчику нервы и деньги на этапе ПНР.

У нас был случай с поставкой для одного логистического хаба. Заказчик настаивал на конкретной марке вакуумных выключателей, ссылаясь на положительный опыт. Но наш анализ сетевого режима показал высокую вероятность бросков тока при коммутации именно с этой моделью. Убедить его было сложно, но предложили смоделировать режим и провести сравнительные испытания на стенде. В итоге согласились на альтернативный вариант, более дорогой в закупке, но исключающий риски. После ввода в работу проблем не было. Это и есть та самая добавленная стоимость, которую даёт не сборка, а компетенция.

Здесь, к слову, видна разница между просто сборщиком и инжиниринговой компанией. Возьмём, к примеру, ООО Ляонин Мэйигао Электро Автоматизация Оборудования. Их сайт https://www.meygoelectric.ru позиционирует их как производителя с полным циклом, от РУВН до кабелей. Для меня как для специалиста это важный сигнал: контроль над ключевыми компонентами, такими как трансформаторы тока и ячейки, часто означает более целостный подход к проектированию всей КТП. Не нужно ?сшивать? решения от пяти разных субпоставщиков.

Сборка: культура производства против красивой картинки

Можно иметь самые современные станки с ЧПУ, но если у монтажника на столе царит хаос, а болты затягиваются ?на глаз? — качество будет показным. Настоящее качество КТП рождается в цеху и измеряется не в децибелах, а в деталях. Например, как проложены и закреплены контрольные кабели. Это не эстетика, это ремонтопригодность. Через год при расширении нужно добавить реле, и электрик должен иметь возможность аккуратно добавить провод, а не рубить кабельные стяжки и выдирать пучки из кабельного канала.

Ещё один маркер — работа с шинами. Ровные гибы, правильные радиусы, отсутствие заусенцев после резки. Это не только для красоты. Острые кромки — это точки концентрации электрического поля, потенциальные источники КЗ в перспективе. Видел подстанции, где шины монтировались с таким натягом, что изоляторы были под постоянной механической нагрузкой. Чем это грозило через пару зимних циклов ?нагрев-остывание?, объяснять не нужно.

Именно на этапе сборки проверяется, насколько проект ?живой?. Бывает, на бумаге всё сходится, а в металле выясняется, что дверь шкафа упирается в рукоятку привода разъединителя, или для обслуживания предохранителя нужно чуть ли не разбирать соседнюю панель. Хороший производитель такие коллизии выявляет и решает на этапе предварительной сборки каркаса, а не на площадке у заказчика.

Комплектующие: доверять, но верифицировать

Ни один производитель КТП не делает абсолютно всё сам. Выбор комплектующих — это философия. Можно гнаться за низкой ценой и брать ?нонейм? из малоизвестных каталогов. А можно работать с проверенными брендами, чьё имя — это гарантия. Но и здесь есть подводные камни. Рынок наводнён подделками. Получить партию якобы известных автоматов или терминалов защит, которые на самом деле собраны в неизвестном гараже, — это кошмар.

Поэтому качественный производитель строит долгие и прозрачные отношения с официальными дистрибьюторами, требует сертификаты и паспорта на каждую партию, а лучше — проводит выборочные входные испытания. Помню историю с партией поддерживающих изоляторов для КТП 10 кВ. Внешне — идеально, маркировка в порядке. Но при замере сопротивления изоляции мегомметром на 2500 В значения ?плыли?. Оказалась некачественная керамика. Вовремя отсеяли.

В этом контексте интересен подход компаний, которые, как ООО Ляонин Мэйигао, сами производят часть ключевой аппаратуры. Согласно информации с их сайта, они выпускают РУВН, РУНН, трансформаторы тока. Это снижает риски контрафакта и даёт лучшее понимание ?анатомии? конечного продукта. Когда ты сам делаешь ячейку, ты точно знаешь, как она поведёт себя в составе КТП под нагрузкой.

Испытания: не для галочки в протоколе

Это, пожалуй, самый критичный этап, который отделяет кусок металла от готового к работе энергообъекта. И здесь главный враг — формальность. Прогнать стандартный цикл испытаний из методички (измерение сопротивления изоляции, сопротивление контактов) и поставить печать может любой. А вот смоделировать нештатную ситуацию? Например, проверить работу АВР не только в идеальных условиях, но и при ?просаде? напряжения в одной из входящих линий? Или проверить, как поведёт себя защита от перегрузки трансформатора при кратковременном броске тока?

Настоящие испытания — это стресс-тест для оборудования и для логики управления. Мы как-то на стенде ?убили? блок релейной защиты, искусственно создав режим, близкий к межфазному КЗ. Производитель блока был в шоке, но признал, что такой сценарий в их тестах не учитывался. В итоге они доработали firmware. Для заказчика этой КТП это означало повышенную надёжность в будущем.

Крайне важны механические испытания: на устойчивость к вибрации (для установки рядом с ж/д путями или производством), проверка работы всех замков, задвижек, уплотнителей дверей. Дверь должна не просто закрываться, а закрываться плотно, обеспечивая заявленную степень защиты IP. Видел КТП, где после транспортировки дверь перекашивало, и щель в верхнем углу была в палец толщиной. Это недопустимо.

Логистика и монтаж: последний рубеж

Казалось бы, собрали, испытали — можно грузить. Но как грузить? КТП — это не холодильник. Неправильное крепление на трале, удар при разгрузке краном — и можно получить деформированный каркас, смещённые шинные соединения или треснувший изолятор. Инструкция по транспортировке — это must-have. А ещё лучше — если ответственный инженер сопровождает груз или как минимум контролирует погрузку и выгрузку.

Монтаж на месте — это отдельная песня. Часто его ведут сторонние подрядчики заказчика. И здесь качество самой КТП проверяется её ?дружелюбностью? к монтажникам. Все ли присоединения промаркированы? Достаточно ли места для подключения кабелей? Есть ли монтажные схемы не только в бумажном, но и в крупном, понятном виде внутри самого шкафа? Мелочь? Нет. Это то, что предотвращает ошибки при подключении, которые потом обходятся в тысячи долларов на поиск и устранение.

Именно на этапе шеф-монтажа или пусконаладки часто всплывают скрытые проблемы. Однажды при подключении внешних цепей сигнализации выяснилось, что в шкафу управления не хватило клеммников. Проектировщик не учёл все внешние сигналы. Пришлось оперативно ставить дополнительную клеммную колодку. Теперь мы всегда закладываем запас в 15-20% на случай изменений со стороны заказчика. Это тоже часть качества — способность к адаптации.

Послепродажка: где качество подтверждается временем

Самый честный показатель высокого качества комплектные трансформаторные подстанции (ктп) — это её поведение через три, пять, десять лет. Как ведут себя уплотнители? Не появляется ли конденсат внутри в межсезонье? Не окисляются ли болтовые соединения на главных шинах? Настоящий производитель не боится обратной связи и анализирует каждое обращение в сервисную службу не как досадную помеху, а как бесценный источник информации для улучшения продукции.

Например, после нескольких лет эксплуатации в приморской зоне (солёный воздух, высокая влажность) у одного из наших заказчиков начались жалобы на подклинивание механических приводов. Разобрались. Оказалось, что смазка в подшипниках конкретного производителя не выдерживала таких условий. Мы не просто заменили приводы по гарантии, а сменили поставщика этих компонентов для всех будущих КТП, предназначенных для подобных регионов. Это системная работа.

Вот почему для меня важно, когда компания, как та же ООО Ляонин Мэйигао Электро Автоматизация Оборудования, заявляет о прочных позициях на рынке Северного Китая и международном признании. Северный Китай, особенно порт Далянь, где они базируются, — это серьёзный климатический полигон с морозами, ветрами и влажностью. Если их продукция там хорошо себя зарекомендовала, это о многом говорит. Опыт эксплуатации в таких условиях — это не маркетинг, это капитал.

В итоге, высокое качество КТП — это не пункт в контракте. Это длинная цепочка решений, проверок, сомнений и исправлений. От инженерной мысли до сервисного визита через семь лет. Это когда заказчик, встречая тебя на объекте, говорит не ?ваша подстанция работает?, а ?спасибо, с ней нет проблем?. И это лучшая оценка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

Электрораспределительные устройства для цеховых силовых сетей

Электрораспределительные устройства для цеховых силовых сетей -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Кабельная продукция

Кабельная продукция -

Низковольтный аварийный осветительный распределительный ящик

Низковольтный аварийный осветительный распределительный ящик -

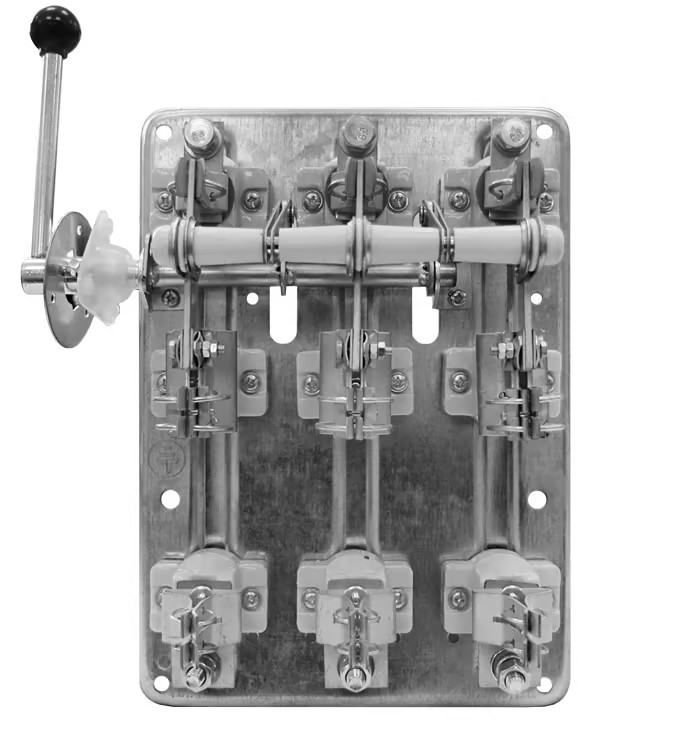

Выключатели нагрузги РПС

Выключатели нагрузги РПС

Связанный поиск

Связанный поиск- Кабель 2 производитель

- Низковольтное распределительное устройство типа mns завод

- Распределительный ящик освещения зданий основная страна покупателя

- Наружный комплексный распределительный щит поставщик

- аварийный распределительный шкаф освещения

- кабель 6

- Самый лучший щит распределительный силовой

- Жилы силовых кабелей заводы

- Фиксированное распределительное устройство завод

- Оптом щит автоматического ввода резерва авр (щавр)