Высокое ксчество разъединители вна-10/630

Когда слышишь ?ВНА-10/630?, первое, что приходит в голову – номиналы: 10 кВ, 630 А. Но за этими цифрами скрывается гораздо больше, чем кажется на первый взгляд. Многие, особенно на этапе закупок, фокусируются исключительно на них, упуская из виду, что именно совокупность конструктивных решений, материалов и контроля на этапе сборки определяет, будет ли аппарат действительно ?высокого качества? или просто соответствовать паспорту. Лично сталкивался с ситуациями, когда внешне идентичные разъединители от разных производителей вели себя в сетях абсолютно по-разному, особенно при коммутациях ненагруженных линий или в сложных климатических условиях. Вот об этих нюансах, которые не всегда видны в каталогах, и хочется порассуждать.

Что на самом деле означает ?качество? для ВНА-10/630?

Здесь нельзя говорить абстрактно. Качество начинается с контактов. Не тех, что на бумаге, а реальных ножевых контактов. Важен не просто материал – медь или медь с покрытием, а герия ?лапок?, усилие нажатия пружин и, что критично, стабильность этого усилия после сотен операций. Видел образцы, где после пары лет простоев в отключенном положении контактное давление ослабевало, появлялся нагрев. И это при том, что токовая нагрузка была далека от номинальных 630 А.

Ещё один момент – изоляция. Фарфоровые изоляторы – классика, но и здесь есть подводные камни. Качество глазури, отсутствие внутренних микротрещин, которые могут проявиться после нескольких циклов заморозки-оттаивания. В приморских регионах, как, например, в Даляне, где базируется ООО Ляонин Мэйигао Электро Автоматизация Оборудования, этот фактор выходит на первый план из-за высокой солёности и влажности воздуха. Некачественный изолятор может начать ?потеть? и терять свои свойства, что чревато пробоем.

И третий кирпич в фундаменте качества – механизм. Кажущаяся простой конструкция должна обеспечивать чёткий ход, без перекосов и заеданий. Смазка в подшипниках и шарнирах должна быть рассчитана на широкий температурный диапазон. Помню случай на одной из подстанций, где в мороз под -30°C оператор не смог вручную отключить разъединитель – смазка застыла. Пришлось локально прогревать. Это прямое следствие недоработки на этапе проектирования и выбора комплектующих.

Опыт поставок и монтажа: где теория расходится с практикой

Работая с оборудованием, в том числе и от Meygoelectric, который позиционирует себя как серьёзный игрок на рынке электротехники Северного Китая, понимаешь, что даже у проверенных поставщиков бывают огрехи. Но ценно то, как они на них реагируют. Однажды пришла партия ВНА-10, где в нескольких экземплярах был люфт в опорной раме. Не критичный для монтажа, но неприятный. Технические специалисты компании оперативно предоставили протоколы усиления конструкции и прислали комплект для доработки на месте. Это показатель зрелости производителя.

При монтаже часто упускают важность правильной центровки. Разъединитель – аппарат жёсткой конструкции, и если оси опорных изоляторов на раме и на основании столба или панели не совпадают, возникает механическое напряжение. Со временем это может привести к разрушению изолятора или поломке рамы. Всегда настаиваю на использовании лазерного уровня при установке, хотя многие монтажники до сих пор пренебрегают этим, полагаясь на глазомер.

Ещё один практический аспект – присоединение шин. Казалось бы, мелочь. Но если отверстия в контактных выводах разъединителя не совпадают со стандартным шагом отверстий на шинах, используемых в регионе, начинается ?творчество? с переходными пластинами или рассверловкой. И то, и другое – потенциальные точки перегрева. Хороший производитель заранее предусматривает эту унификацию или предлагает адаптеры.

Эксплуатационные наблюдения и типичные ?болезни?

В эксплуатации разъединители ВНА-10/630 чаще всего страдают от двух вещей: от окисления контактов и от износа механической части. Окисление – бич любых аппаратов, но в прибрежном климате оно идёт в разы быстрее. Регулярная ревизия и смазка контактных поверхностей специальными пастами – не рекомендация, а необходимость. Некоторые эксплуатирующие организации пренебрегают этим, пока не получают тепловизионную картинку с перегревом.

Износ механики – процесс постепенный. Первый звоночек – это увеличение усилия на приводе. Если оператор начинает жаловаться, что рукоятка стала тяжелее, это повод не просто добавить смазки, а провести полную ревизию шарниров, проверить целостность шплинтов и стопорных колец. Частая ошибка – попытка ?подтянуть? всё гаечным ключом, что может привести к заклиниванию.

Отдельно стоит упомянуть работу в режиме редких коммутаций. Парадоксально, но для разъединителей, которые годами стоят во включённом положении, отключение может быть более рискованным, чем для часто используемых. Контакты могут ?прикипеть?, а слой окисла на рабочих поверхностях – нарушить процесс гашения возникающей при разрыве малой индуктивной дуги. Поэтому даже для таких аппаратов периодические (хотя бы раз в несколько лет) тренировочные отключения и включения под напряжением, но без тока нагрузки, были бы полезны. Хотя в инструкциях этого обычно нет.

Вопрос выбора поставщика: не только цена, но и инжиниринг

Рынок насыщен предложениями, и ООО Ляонин Мэйигао здесь не исключение. Их сильная сторона, на мой взгляд, – это комплексный подход. Они предлагают не просто ящик с аппаратом, а техническую поддержку, чертежи для монтажа, а иногда и нестандартные исполнения. Например, для объектов с высокой сейсмической активностью или для установки на высоте более 1000 метров над уровнем моря – там требования к механической прочности и изоляции уже другие.

При выборе всегда запрашиваю не только сертификаты соответствия, но и протоколы типовых испытаний, особенно на механическую и термическую стойкость. Хорошо, если производитель, как Meygoelectric, имеет собственные испытательные стенды и может предоставить видео или фотоотчёты. Это добавляет уверенности.

Важный момент – наличие запасных частей. Качественный разъединитель служит десятилетиями, но контактные ножи, пружины, даже отдельные изоляторы – это расходники в долгосрочной перспективе. Надёжный поставщик должен поддерживать склад запчастей на годы вперёд. Отсутствие возможности быстро получить простейшую деталь может парализовать работу подстанции.

Заключительные мысли: качество как процесс, а не ярлык

Подводя черту, хочу сказать, что высокое качество ВНА-10/630 – это не статичная характеристика, которую можно один раз проверить и забыть. Это результат внимания к деталям на каждом этапе: от проектирования и выбора сырья на заводе, через грамотный монтаж и до квалифицированного технического обслуживания в течение всего жизненного цикла.

Опыт работы с разными производителями, включая китайских, таких как компания из Даляня, показывает, что географическое происхождение сегодня – слабый критерий. Гораздо важнее технологическая дисциплина, культура производства и готовность диалога с заказчиком. Видел отличные аппараты, собранные в Китае, и откровенно слабые – европейской сборки. Всё упирается в конкретный завод и команду инженеров.

Поэтому, формулируя ТЗ на закупку, стоит смещать акцент с голых ТТХ на требования к гарантийным обязательствам, объёму и срокам предоставления технической документации, условиям проведения приёмо-сдаточных испытаний. И, конечно, всегда полезно пообщаться с другими потребителями, которые уже несколько лет эксплуатируют оборудование интересующего вас бренда. Их практический опыт, с его проблемами и решениями, зачастую ценнее любого красивого каталога.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

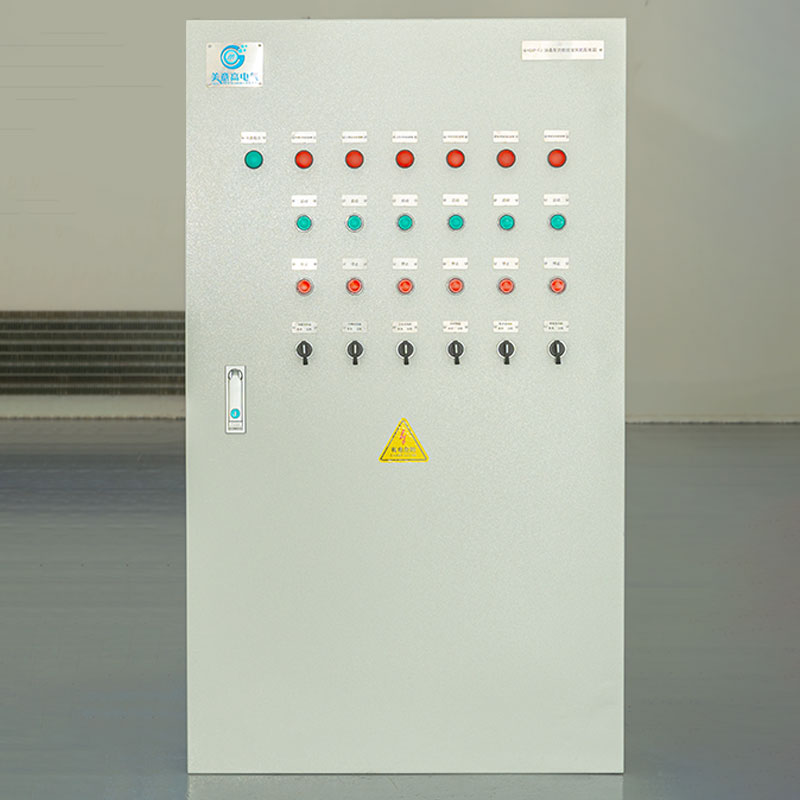

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

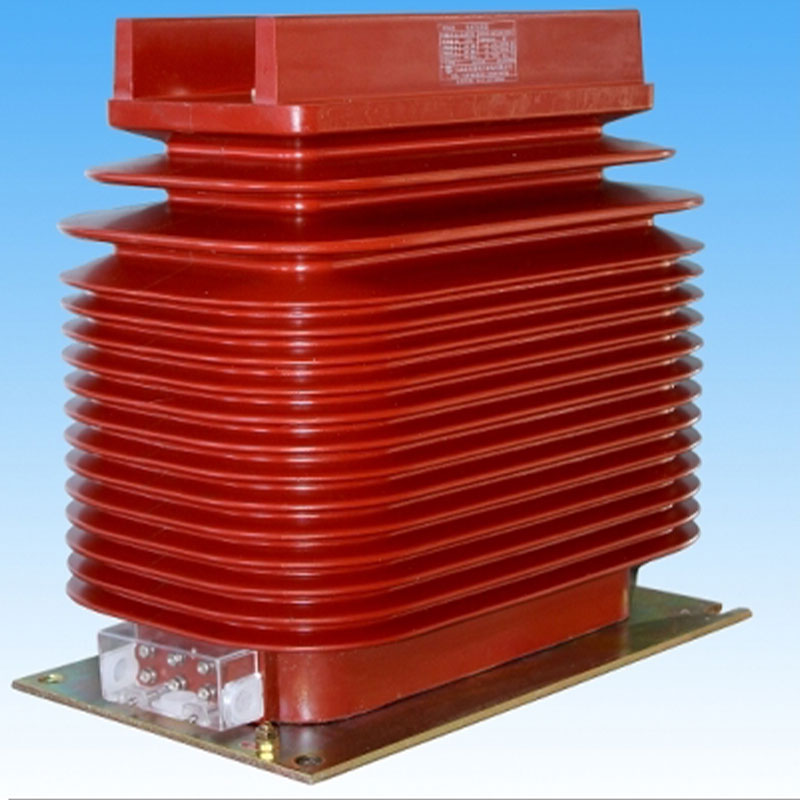

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Корпус

Корпус -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

Датчики тока для внутренней установки

Датчики тока для внутренней установки

Связанный поиск

Связанный поиск- Взрывозащищенные низковольтные щиты для химической промышленности цена

- Кабель 10 производители

- выдвижное распределительное устройство

- Выдвижное распределительное устройство завод

- Распределительные устройства напряжением выше 1 кв основная страна покупателя

- Жилы силовых кабелей заводы

- Распределительное устройство среднего напряжения 20 кв заводы

- Измерительный трансформатор тока производители

- Oem трансформатор тмг33 400/10/0,4

- Купить силовые масляные трансформаторы тм и тмг