Высокое ксчество разъединитель рвфз 10/1000

Когда говорят ?высокое качество разъединитель РВФЗ 10/1000?, многие сразу представляют идеально собранный узел с блестящими контактами, прямо с конвейера. Но в реальности, за этими словами скрывается масса нюансов, которые не увидишь в каталоге. Сам работал с оборудованием разных производителей, и могу сказать — часто под ?высоким качеством? понимают просто соответствие ГОСТам. А это, знаете ли, лишь базовый уровень. Настоящее качество проверяется в щитовой, на морозе, при циклических нагрузках, когда от работы контактов зависит не просто подача напряжения, а безопасность всей цепи. Вот об этом редко пишут в техпаспортах.

Что на самом деле скрывается за ?качеством?

Возьмем, к примеру, сам разъединитель РВФЗ 10/1000. Цифры 10/1000 — это номиналы, но они не говорят о том, как поведет себя аппарат при скачке или как долго прослужит его приводной механизм. Видел экземпляры, где вроде бы все собрано правильно, но уже через полгода эксплуатации появлялся люфт в шарнирах, или начинало подклинивать при отключении под нагрузкой (да, знаю, что коммутировать ток им нельзя, но на практике бывает всякое). Это и есть та самая разница между формальным соответствием и реальной надежностью.

Здесь стоит отметить подход некоторых поставщиков, например, ООО Ляонин Мэйигао Электро Автоматизация Оборудования. На их сайте https://www.meygoelectric.ru можно увидеть, что компания специализируется на электротехническом оборудовании, включая ВН-оборудование. Их позиция на рынке Северного Китая говорит о серьезных объемах и, скорее всего, об отлаженном производственном контроле. Для такого аппарата, как разъединитель на 10 кВ, это критически важно — культура производства. Потому что качество начинается не с финального теста, а с контроля каждой поковки, каждой пружины.

И вот еще момент, который часто упускают: качество сборки и качество проектного применения — это две большие разницы. Можно поставить самый дорогой разъединитель РВФЗ от проверенного бренда, но если монтажники не выведут оси строго горизонтально или не отрегулируют должным образом блок-контакты, проблем не избежать. Поэтому наша задача как инженеров — не просто выбрать ?качественный? аппарат, а спроектировать всю установку так, чтобы это качество могло проявиться в полной мере.

Опыт из практики: когда теория расходится с реальностью

Был у меня случай на одной подстанции. Заказали партию разъединителей 10 кВ, в документах — все идеально. Но при приемочных испытаниях заметили, что усилие на ручном приводе в крайних положениях немного выше паспортного. Производитель ссылался на допуски, мол, в норме. Но опыт подсказывал, что это может быть признаком перетянутых подшипников или неидеальной геометрии тяг. Решили разобрать один экземпляр. И точно — обнаружили заусенец на одной из осей, который и создавал дополнительное трение. Мелочь? На бумаге — да. В работе через пять лет — возможная причина отказа.

Этот пример хорошо иллюстрирует, почему для ответственных объектов мы теперь всегда требуем не только сертификаты, но и возможность выборочного контроля на заводе-изготовителе. Компании, которые уверены в своем процессе, как та же ООО Ляонин Мэйигао, часто идут навстречу. Их профиль — высоковольтные и низковольтные распределительные устройства, кабельная продукция — предполагает системный подход к качеству. Для них разъединитель — не отдельный продукт, а элемент системы, и его надежность влияет на репутацию всего комплекса поставок.

А еще есть фактор климата. В том же Даляне, где базируется упомянутая компания, свой, приморский климат. И если производитель тестирует оборудование в таких условиях, это уже плюс. Потому что для нашего северного исполнения важна стойкость к низким температурам. Смазка в подшипниках, эластичность уплотнений — все это должно сохранять свойства при -40. И вот здесь как раз и видна разница в качестве материалов, которую не всегда оценишь по цене.

Ключевые узлы, на которые стоит смотреть в первую очередь

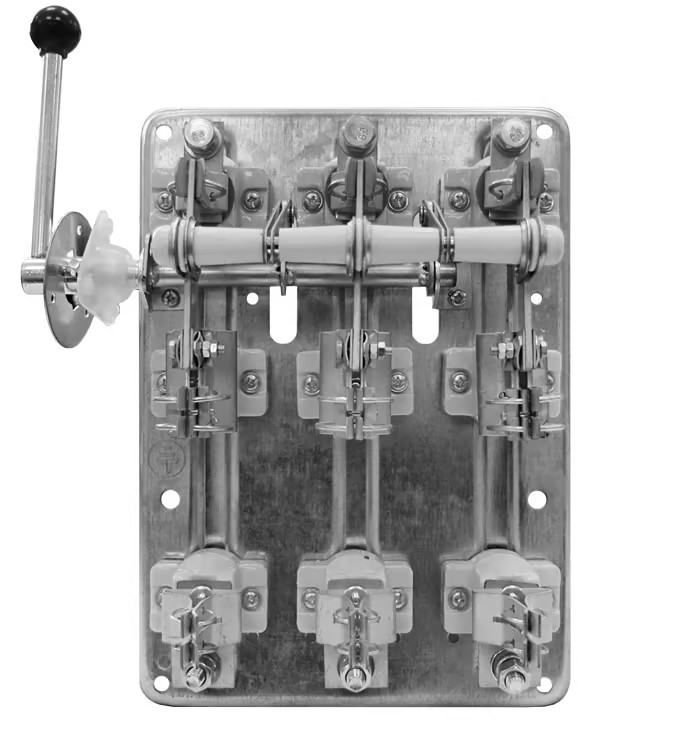

Если говорить конкретно про РВФЗ 10/1000, то мой фокус всегда на трех вещах. Первое — это контактная система. Не просто блеск и чистота поверхности, а форма, притирка, давление. Видел конструкции, где для обеспечения нужного давления приходилось ставить дополнительные пружины уже на месте — это явный косяк проектирования или изготовления. Хороший контакт должен собираться как часы, без лишних доработок.

Второе — изоляция. И не только основные изоляторы, но и тяги, валы. Любая трещина, даже косметическая, — это потенциальная траектория развития разряда. Особенно в условиях загрязненной атмосферы. Поэтому при осмотре всегда обращаю внимание на целостность глазури и отсутствие внутренних дефектов (простукивание иногда помогает выявить отклеивание).

И третье, самое простое и самое важное — механизм. Все эти шплинты, шайбы, стопорные кольца. Казалось бы, мелочевка. Но именно их потеря или неправильная установка чаще всего приводит к аварийным ситуациям. Качественный производитель использует надежные методы фиксации и предоставляет четкие инструкции по монтажу. Если в комплекте разъединителя лежит куча лишних деталей или, наоборот, не хватает пары шплинтов — это красный флаг.

Ошибки выбора и монтажа: чему нас научили неудачи

Не все истории успешные. Был проект, где в погоне за экономией выбрали разъединители малоизвестного производителя. Аргумент был: ?Конструкция типовая, ГОСТ один, значит, и работать будут одинаково?. Не работали. Проблемы начались с момента монтажа — отверстия под крепление не совпадали с рамой, пришлось рассверливать. Потом, уже в эксплуатации, проявился повышенный износ контактов из-за, как позже выяснилось, использования не той марки меди. В итоге, замена и простой обошлись дороже, чем изначальная разница в цене с продукцией от проверенных поставщиков, таких как Мэйигао Электро.

Этот урок дорогого стоил. Теперь мы всегда запрашиваем не только паспорт, но и отчеты по типовым испытаниям, желательно от независимой лаборатории. И смотрим на историю производителя. Если компания, как Мэйигао, годами держится на рынке и завоевала признание, значит, у них выстроен процесс, и они дорожат репутацией. Для сложного оборудования это часто важнее сиюминутной цены.

Еще одна частая ошибка — игнорирование условий монтажа. Разъединитель — аппарат механический, требующий точной установки. Если фундамент или рама дали усадку, или монтажники поставили его ?на глазок?, никакое исходное высокое качество не спасет от перекоса и проблем с коммутацией. Поэтому в техническом задании теперь всегда отдельным пунктом прописываем требования к точности установочных размеров и процедуру выверки.

Взгляд в будущее: на что стоит обращать внимание сейчас

Сейчас тренд — цифровизация и диагностика. Касается это и таких, казалось бы, консервативных аппаратов, как разъединитель РВФЗ 10/1000. Все чаще заказчики просят предусмотреть точки для установки датчиков температуры на контактах или датчиков положения с выводом сигналов в АСУ ТП. И это правильно. Потому что реальное качество — это еще и способность интегрироваться в систему мониторинга, позволяющую оценивать состояние в онлайн-режиме и предсказывать необходимость обслуживания.

Производители, которые хотят оставаться на волне, это понимают. Посмотрите на портфель продукции ведущих игроков — он постепенно дополняется умными решениями. Думаю, что и компания из Даляня, с ее фокусом на автоматизацию оборудования, движется в этом же направлении. Для конечного пользователя это значит, что вложение в качественный аппарат сегодня — это еще и задел на будущее, возможность легко модернизировать подстанцию без полной замены первичного оборудования.

В итоге, возвращаясь к исходному запросу ?высокое качество разъединитель РВФЗ 10/1000?. Для меня это не статичная характеристика из каталога, а комплексный показатель, который складывается из культуры производства, правильности применения, качества монтажа и последующего обслуживания. Выбрать хороший аппарат — это только половина дела. Вторая половина — дать ему возможность отработать свой ресурс в тех условиях, для которых он был спроектирован. И здесь опыт, внимание к деталям и здоровый скептицизм к красивым формулировкам в паспорте часто важнее всего остального.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Шкаф автоматизации на базе PLC

Шкаф автоматизации на базе PLC -

Корпус

Корпус -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

GCK выдвижной распределительный шкаф

GCK выдвижной распределительный шкаф -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Кабельная продукция

Кабельная продукция -

Низковольтный распределительный ящик для строительных вентиляторов

Низковольтный распределительный ящик для строительных вентиляторов -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Маслонаполненный трансформатор

Маслонаполненный трансформатор

Связанный поиск

Связанный поиск- Промышленное низковольтное распределительное устройство цена

- электромонтаж низковольтных распределительных устройств

- Распределительный щит вентиляционного оборудования зданий производитель

- Низковольтный распределительный ящик цена

- Устройство осушения распределительных шкафов основная страна покупателя

- Самый лучший разъединитель рвз 10/1000

- Устройство осушения распределительных шкафов поставщик

- Взрывозащищенный высоковольтный распределительный шкаф производитель

- Oem трансформатор тмг33 400/10/0,4

- Медный кабель поставщики