Высокое ксчество щит автоматического ввода резерва авр (щавр)

Когда говорят про высокое качество ЩАВР, многие сразу думают про толщину металла шкафа или бренд реле. Это, конечно, важно, но если на этом остановиться — можно легко промахнуться. Качество — это система, где каждая мелочь, от проектирования логики переключения до монтажа клеммника, в итоге складывается в годы безотказной работы или в постоянные ночные вызовы. Сам через это проходил, когда в погоне за ?навороченной? логикой управления недооценил банальную стойкость к вибрации на объекте с тяжелым оборудованием.

Где начинается качество: невидимый этап проектирования

Всё начинается не в цеху, а на листке с однолинейной схемой и техзаданием. Вот тут первый камень преткновения. Клиент часто хочет ?самую надежную схему?, но не всегда может четко сформулировать, какие именно режимы отказа для него критичны. Например, нужно ли блокировать АВР при коротком замыкании на секции шин? Казалось бы, стандартная практика. Но на одном из объектов, где питались холодильные установки, такое решение привело к полному обесточиванию при аварии на вводе — резервный-то не включился. Пришлось пересматривать логику, вводить приоритет восстановления питания через секционный выключатель. Качество здесь — это глубина проработки сценариев, а не просто следование типовым альбомам.

Еще один момент — выбор уставок защит. Поставишь слишком ?чувствительные? — будут ложные срабатывания и ненужные переключения, изнашивающие аппаратуру. Сделаешь с большим запасом — можешь пропустить реальную аварию. Помню проект для небольшой котельной, где заложили стандартные уставки по напряжению для контроля ввода. Оказалось, что из-за протяженной линии и пусковых токов насосов просадки были в пределах нормы, но частые. Щит автоматического ввода резерва воспринимал это как нестабильность сети и пытался переключаться. Пришлось увеличивать выдержку времени и вводить фильтр по средней величине напряжения. Мелочь? Нет, это и есть та самая инженерная работа, которая определяет итоговое качество.

И конечно, компоновка. Как разместить аппараты, чтобы силовые цепи не наводили помехи на слаботочные цепи управления? Как обеспечить удобный доступ для обслуживания, не превращая шкаф в шкаф-купе? Здесь часто помогает опыт монтажников. Однажды видел щит, где клеммы для внешнего управления были расположены в самом низу, прямо над кабельным вводом. Подключить их, не ложась на пол, было невозможно. Высокое качество — это и эргономика для тех, кто будет с этим работать десятки лет.

?Железо? и компоненты: доверяй, но проверяй

Тут все просто и сложно одновременно. Просто — потому что нужно брать проверенные бренды. Сложно — потому что даже у них бывают партии с дефектом, а еще есть подделки. Работая с поставщиками, всегда просишь предоставить не только сертификаты, но и отчеты по типовым испытаниям. Особенно это касается силовых элементов — автоматических выключателей, контакторов. Их коммутационная стойкость должна быть с запасом.

Особняком стоит элементная база для логики. Микропроцессорные блоки АВР — это уже стандарт. Но их ?начинка? и программное обеспечение — черный ящик для конечного пользователя. Поэтому для ответственных объектов мы иногда предпочитаем схемы на реле времени и промежуточных реле. Они менее гибкие, но их поведение абсолютно прозрачно и предсказуемо в любой ситуации. Это спорный момент, но это выбор в пользу ремонтопригодности и понятности. Качество компонентов — это не только их паспортные данные, но и соответствие философии проекта.

Кстати, о корпусах. Толщина металла 1.5-2 мм — это норма. Но качество окраски и подготовка поверхности — вот что часто страдает. На морском побережье, например, в том же Даляне, где базируется ООО Ляонин Мэйигао Электро Автоматизация Оборудования, это критично. Их продукция, к слову, часто рассчитана на такие условия. Видел их шкафы на одном из портовых терминалов — через несколько лет эксплуатации следов коррозии не было. Это говорит о правильном процессе оцинковки и порошковой покраски. Мелочь, которая становится главной через пять лет.

Сборка и монтаж: где теория сталкивается с практикой

Можно иметь идеальный проект и лучшие компоненты, но испортить всё на этапе сборки. Первое — человеческий фактор. Затяжка клемм с определенным моментом, аккуратная укладка проводов с маркировкой, отсутствие острых кромок — это культура производства. Её не создать за один день. На одном из заводов, где мы принимали щиты, использовали динамометрические отвертки для силовых клемм. Это дорого? Да. Но это снимает вопрос о ненадежном контакте, который может привести к перегреву.

Второе — контрольные операции. Прозвонка цепей, проверка изоляции, функциональные испытания. Часто заказчик требует только итоговый протокол. Но важно присутствовать на ключевых этапах, особенно на первом включении и отладке логики. Именно тогда могут всплыть ошибки в монтаже или несоответствия в проекте. Однажды при испытаниях ЩАВР отказался переключаться на генератор. Оказалось, монтажник перепутал два провода в сигнале ?Генератор готов?. Мелочь, которую проще найти на стенде, чем на объекте под напряжением.

И третье — документация. Качественный щит приезжает не только с паспортом и схемой, но и с понятной инструкцией по эксплуатации, с перечнем запасных частей (вплоть до номера предохранителя в цепи управления), с принципиальными электрическими схемами в формате, удобном для изучения. Отсутствие такой документации — верный признак того, что над проектом работали спустя рукава.

Интеграция в систему и ?подводные камни?

Самый красивый щит — всего лишь узел в большой системе электроснабжения. Его качество окончательно проверяется только в работе с ?соседями?. Например, как он взаимодействует с релейной защитой секционного выключателя? Не конфликтуют ли их выдержки времени? Или связь с системой АСКУЭ для учета энергии по резервному вводу.

Современные щиты автоматического ввода резерва часто имеют интерфейс для интеграции в общую SCADA-систему. И вот здесь начинается боль. Протоколы обмена (Modbus, Profibus и т.д.), адресация регистров, настройка драйверов — поле для ошибок огромное. Неоднократно сталкивался с ситуацией, когда щит работал идеально, но в диспетчерскую не приходили статусы. Причина — расхождение в настройках скорости обмена или контрольной сумме в протоколе. Качество АВР-щита в современном мире — это и качество его ?цифрового интерфейса?.

Еще один камень — питание цепей управления. Казалось бы, от цепей оперативного тока. Но если на объекте случаются глубокие просадки, этого может не хватить для уверенного срабатывания контакторов. Приходится ставить дополнительные стабилизаторы или независимые источники. Это тот случай, когда высокое качество конечного изделия требует выйти за рамки стандартной комплектации и понять специфику объекта.

Случай из практики и выводы

Хочу привести пример не самого удачного, но поучительного проекта. Заказчик запросил высокое качество щит АВР для центрального теплового пункта. Всё сделали по высшему разряду: импортная автоматика, двойное резервирование логики, корпус с высокой пылевлагозащитой. Но через полгода — звонок: щит ?глючит?, самопроизвольно уходит в аварию. Приезжаем. Оказывается, в помещении щитовой стоит пар от протечки в системе отопления, плюс температура под 40°C. Влагозащита была от дождя, а не от постоянного пара, а электронные компоненты начали сбоить от перегрева. Пришлось экранировать шкаф от труб и ставить принудительную вентиляцию с осушителем. Вывод: качество — понятие контекстное. Даже самая лучшая аппаратура может отказать, если не учтены реальные условия эксплуатации.

Именно поэтому сейчас, выбирая партнера для комплектации или оценивая проект, я всегда смотрю не на список компонентов, а на подход. Готовы ли инженеры вникнуть в технологический процесс заказчика? Есть ли у них опыт работы в схожих условиях — например, в суровом климате или на промышленных предприятиях с большой вибрацией? Компании вроде ООО Ляонин Мэйигао Электро Автоматизация Оборудования, судя по их портфолио и расположению в промышленном регионе, часто сталкиваются с такими задачами, что отражается в конструктивных решениях их распределительных устройств и, полагаю, ЩАВР.

В итоге, высокое качество ЩАВР — это не ярлык и не толстый металл. Это синергия грамотного проектирования, адекватного выбора компонентов, культуры производства, продуманной интеграции и, что немаловажно, понимания того, где и как этот щит будет работать. Это путь, на котором мелочей не бывает. И каждый пропущенный нюанс — это потенциальная точка отказа. Гонясь за качеством, нужно думать не о том, как сделать ?по ГОСТу? или ?как у всех?, а о том, как сделать так, чтобы через десять лет на этот щит не приходилось смотреть вообще.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

GCK выдвижной распределительный шкаф

GCK выдвижной распределительный шкаф -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Низковольтный распределительный ящик для строительных вентиляторов

Низковольтный распределительный ящик для строительных вентиляторов -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Ячейка KYN28 с пятиступенчатой блокировкой

Ячейка KYN28 с пятиступенчатой блокировкой -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

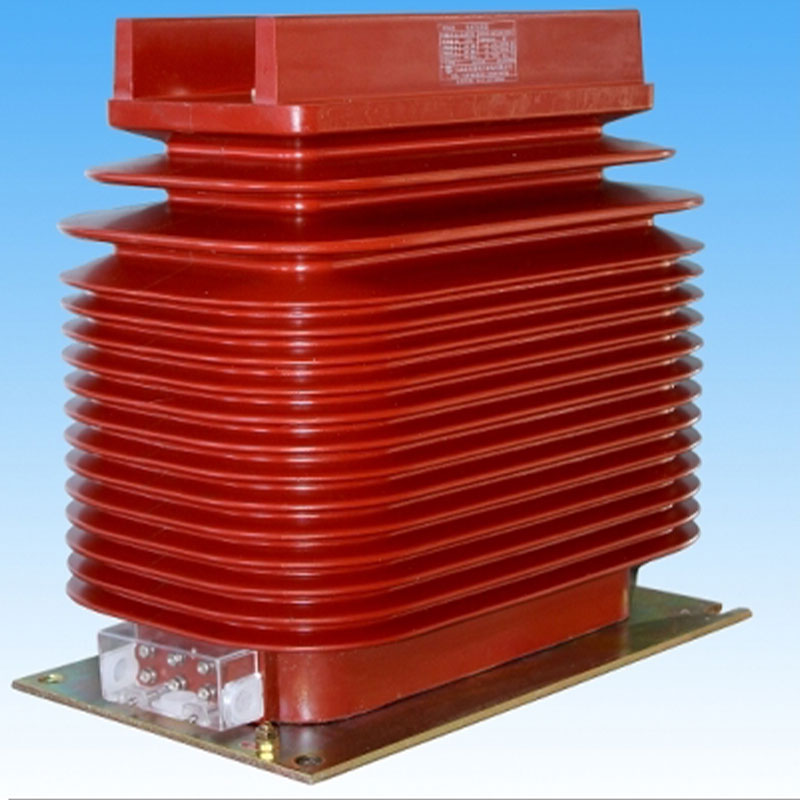

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Датчики тока для наружной установки

Датчики тока для наружной установки

Связанный поиск

Связанный поиск- Взрывозащищенные низковольтные щиты для химической промышленности производители

- силовой кабель цена

- наружный распределительный щит

- Трансформаторы тока 400 заводы

- распределительные устройства напряжением выше 1000 вольт

- Низковольтный закрытый силовой щит завод

- Распределительный ящик освещения зданий основная страна покупателя

- Фиксированное распределительное устройство производитель

- Низковольтный силовой распределительный ящик поставщики

- Кабель yyv с бронепокровом завод