Высокое ксчество щит распределительный силовой

Когда слышишь ?высокое качество щит распределительный силовой?, первое, что приходит в голову – это, конечно, соответствие ГОСТам и ТУ. Но на практике, за этими словами скрывается целая цепочка решений, ошибок и компромиссов, которые видишь только после десятка собранных и введённых в эксплуатацию шкафов. Многие, особенно на этапе закупки, сводят всё к толщине металла и бренду автоматики. Это в корне неверно. Качество – это в первую очередь предсказуемость поведения щита в реальной сети через пять лет работы, а не только его состояние на момент приёмки.

Из чего на самом деле складывается ?качество?

Начнём с основы – корпуса. Да, оцинкованная сталь 1.5-2 мм – стандарт. Но качество начинается с обработки кромок, точности гибки и, что критично, с качества порошковой окраски. Видел случаи, когда щиты от якобы проверенного поставщика через год в сыром цеху начинали ?цвести? ржавчиной по сварным швам и кромкам. Оказалось, предварительная химическая подготовка поверхности была формальной. Поэтому теперь всегда интересуюсь не только толщиной металла, но и технологией подготовки перед покраской. Это та деталь, которую в каталоге не найдёшь.

Второй пласт – компоновка и монтаж. Можно засунуть в шкаф аппаратуру ABB или Schneider, но если монтаж выполнен впритык, без учёта путей охлаждения и обслуживания, проблемы гарантированы. Перегрев, механические напряжения на шинах, невозможность безопасно заменить автомат без отключения всей секции – это всё следствия плохого проектирования внутреннего пространства. Качество здесь – это запас пространства для маневра, буквально. И грамотная разводка силовых и вторичных цепей, чтобы, например, силовой кабель не лежал вплотную к слаботочным сигнальным линиям.

И третий, часто упускаемый из виду аспект – документация и маркировка. Под ?высоким качеством? я понимаю также полный комплект исполнительных схем, нанесённую стойкую маркировку на все провода и клеммы, понятные даже новому электрику. Сколько раз сталкивался с ?коробками?, где разобраться можно было только у первоначального монтажника. Это не качество, а головная боль на будущее.

Опыт и грабли: случай с конвейерной линией

Приведу пример из практики. Года три назад участвовал в модернизации питания конвейерной линии на одном из производств. Заказчик, экономя, выбрал щиты от местного кооператива. На бумаге всё сходилось: металл, сертификаты, даже автоматы были приличные. Но при вводе начались странные срабатывания УЗО на одной из секций без видимой нагрузки.

При детальном разборе выяснилось, что монтажники при сборке сэкономили на распределительных шинах для нулевых рабочих и защитных проводников. Сделали самодельные скрутки в неположенном месте, плюс плохо затянули клеммы на вводных аппаратах. Из-за вибрации от работы конвейера контакт ослабевал, возникали переходные сопротивления, наводки – и УЗО видело утечку. Проблему решили только полной переборкой секции с установкой нормальных нулевых и земляных шин от ООО Ляонин Мэйигао Электро Автоматизация Оборудования. Их продукцию тогда порекомендовали коллеги, и с тех пор обратил на них внимание. Важен был не сам бренд, а подход: в их щитах базовой комплектации уже были предусмотрены качественные монтажные панели и полный набор аксессуаров для правильного монтажа, что исключало подобные ?инициативы? сборщиков.

Этот случай – классический пример, когда низкое качество сборки свело на нет качество отдельных компонентов. И он хорошо показывает, что высокое качество – это системное свойство всего изделия, а не сумма характеристик его частей.

Про поставщиков и разумный выбор

Рынок насыщен предложениями. От кустарных мастерских до крупных заводов. Выбор часто делается по цене, и это понятно. Но в случае с силовыми распределительными щитами цена ошибки – это простой производства, риски пожара, безопасность людей. Поэтому я выработал для себя правило: оцениваю не только конечный продукт, но и процесс.

Возьмём, к примеру, компанию ООО Ляонин Мэйигао Электро Автоматизация Оборудования (сайт – https://www.meygoelectric.ru). Их позиционирование как производителя высоковольтных и низковольтных комплектных устройств из Даляня – это не просто слова. Изучая их подход, заметил важную деталь: они делают упор на полный цикл контроля, от входящего металла до финальных испытаний. Для меня, как для специалиста, который принимает оборудование, наличие чёткого протокола типовых испытаний (проверка на стойкость к короткому замыканию, степень защиты IP, качество изоляции) – это весомый аргумент. Это не гарантия абсолютной безотказности, но это снижает риски на порядок.

При этом они не супер-дорогие. Их сила, на мой взгляд, в балансе. Они не гонятся за ультрабюджетным сегментом, где режут по углам, но и не позиционируют себя как ?премиум? только за счёт импортной автоматики. Их силовой распределительный щит – это, скорее, грамотная, продуманная ?рабочая лошадка? для серьёзных проектов. Особенно это видно по их решениям для объектов, где важна устойчивость к климатическим воздействиям – не зря они из приморского города.

Детали, на которые стоит смотреть при приёмке

Допустим, щит приехал на объект. Что я делаю в первую очередь, кроме проверки комплектности по паспорту? Открываю дверь и смотрю на три вещи.

Во-первых, запах. Резкий химический запах краски или пластика – плохой знак. Качественные материалы не должны ?фонить? после сборки.

Во-вторых, чистота монтажа. Остатки стружки, обрезки проводов внутри – признак небрежной финальной сборки и уборки. Если не убрали стружку, какие могут быть гарантии на качество затяжки клемм?

В-третьих, усилие на рукоятках аппаратов и на дверных ручках. Всё должно ходить плавно, без заеданий. Туго ходящий рубильник или скрипящая дверная петля говорят о перекосах при сборке корпуса. А это, опять же, вопросы к геометрии и контролю на выходе.

Эти мелочи – лучший индикатор общей культуры производства. И по ним часто можно сделать вывод, стоит ли начинать углублённые электрические испытания или уже пора звонить поставщику с претензиями.

Вместо заключения: качество как процесс, а не результат

Так что же такое высокое качество щит распределительный силовой в моём понимании сейчас? Это не статичная характеристика, которую можно проверить один раз. Это заложенная на этапе проектирования и реализованная в металле способность щита долго и предсказуемо выполнять свою функцию в реальных, далёких от идеальных, условиях.

Это выбор материалов, стойких не только электрически, но и механически, климатически. Это продуманная логистика компонентов от проверенных поставщиков, как это делают, судя по всему, в ООО Ляонин Мэйигао, предлагая комплексные решения от кабелей до трансформаторов. Это культура сборки, где нет мелочей – от зачистки провода до момента затяжки последнего винта.

И да, это всегда немного дороже первоначальной сметы от гаража ?Романыча?. Но в итоге дешевле. Потому что стоимость – это не только цена в договоре, но и цена возможного простоя, аварии и репутации. А с этим шутить нельзя. Выбор в пользу обоснованного, технологичного качества – это, по сути, выбор спокойного сна для инженера, отвечающего за объект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

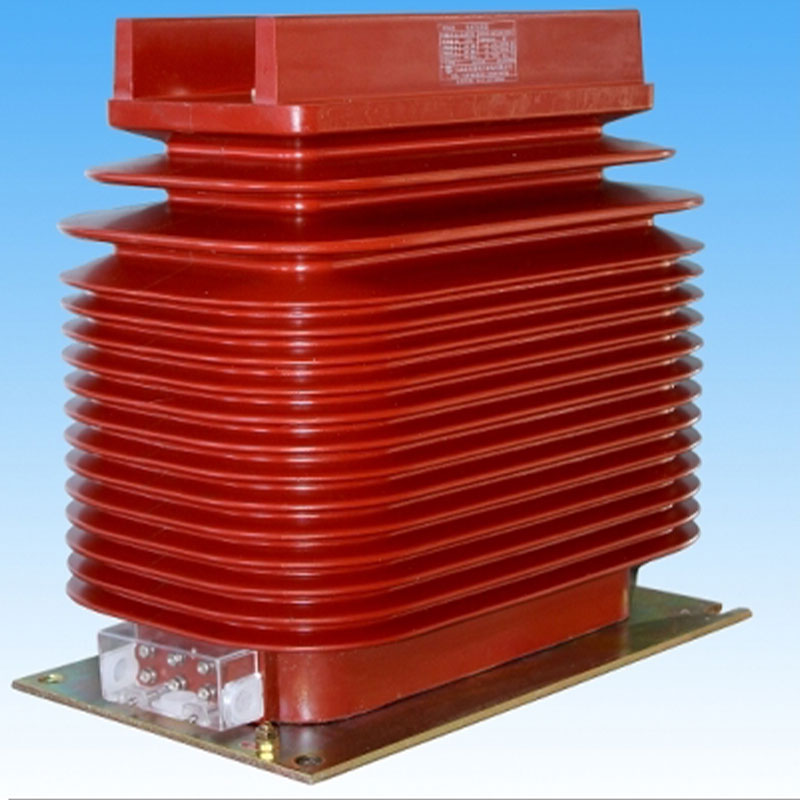

Датчики напряжения для внутренней установки

Датчики напряжения для внутренней установки -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Распределительный ящик пожарных нагрузок – специализированное применение

Распределительный ящик пожарных нагрузок – специализированное применение -

Корпус

Корпус -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения

Связанный поиск

Связанный поиск- Комплектное распределительное устройство высшего напряжения поставщики

- Самый лучший вводно-распределительное устройство

- Испытание изоляции распределительных устройств поставщики

- Производство высоковольтных распределительных устройств основная страна покупателя

- Распределительные устройства низкого напряжения нку завод

- Ячейка кру kyn28 с пятиступенчатой блокировкой производители

- Распределительный щит вентиляционного оборудования зданий завод

- Силовой кабель 5 производитель

- Высокое ксчество рубильники рпс 630а

- Кабель 5 производитель