Жилы силовых кабелей завод

Жилы силовых кабелей завод – это, на первый взгляд, простая тема. Но опыт показывает, что за кажущейся рутиной скрывается целый пласт проблем, решений и постоянно меняющихся требований. В последнее время наблюдается рост спроса на кабели с повышенной долговечностью и устойчивостью к экстремальным условиям эксплуатации, что, безусловно, требует пересмотра традиционных подходов к производству. Речь не о теоретических рассуждениях, а о реальных трудностях, с которыми сталкиваешься на линии, и о том, как их преодолевать. Начало всегда самое сложное - понять, чего именно хотят заказчики и как это реализовать с минимальными затратами и максимальной надежностью.

Выбор материалов: компромисс между стоимостью и характеристиками

Первое, с чем сталкиваешься – это выбор материалов для изготовления жил. Высокопрочная сталь, медные проводники, изоляция из различных полимеров – каждый материал имеет свои преимущества и недостатки. И, конечно же, цена. Часто возникает необходимость искать компромисс между желаемыми характеристиками и бюджетом. Например, использование более тонкой медной жилы, хотя и снижает себестоимость, может существенно повлиять на допустимую нагрузку и срок службы кабеля. В нашей практике встречались случаи, когда изначально выбранный материал не соответствовал требованиям по гибкости или термостойкости, что приводило к необходимости переработки партии. А это, как вы понимаете, всегда дополнительные затраты и задержки.

Особенно остро эта проблема стоит при производстве кабелей для сложных условий: высоких температур, агрессивных сред, вибрации. В таких случаях необходимо выбирать специальные материалы с повышенной устойчивостью. Например, для кабелей, используемых в нефтегазовой отрасли, часто используют изоляционные материалы на основе фторэластомеров, которые обладают отличными диэлектрическими свойствами и устойчивостью к химическим веществам. Но стоимость таких материалов значительно выше, и нужно тщательно оценивать целесообразность их использования. Бывало, что экономия на материалах в итоге обходилась гораздо дороже из-за выхода продукции из строя в процессе эксплуатации. Важно понимать, что дешевый кабель – это не всегда выгодное решение.

В последнее время наблюдается повышенный интерес к использованию новых, более экологичных материалов. Например, в качестве изоляции могут применяться полимеры на основе биоразлагаемых полимеров. Это, безусловно, перспективное направление, но пока что не всегда позволяет достичь требуемых характеристик по долговечности и надежности. К тому же, необходимо учитывать сложность переработки и утилизации таких материалов.

Проблемы с механической прочностью и коррозионной стойкостью

Механическая прочность жил – это еще один важный параметр, который необходимо учитывать при производстве жилы силовых кабелей завод. Кабель должен выдерживать механические нагрузки при монтаже и эксплуатации, а также быть устойчивым к воздействию вибрации и ударов. Использование высокопрочной стали позволяет повысить механическую прочность жил, но необходимо учитывать ее коррозионную стойкость. Коррозия может привести к ухудшению электрических свойств кабеля и снижению его срока службы. В нашей компании применяются различные методы защиты от коррозии, включая нанесение антикоррозионных покрытий и использование специальных масел. Но даже при этом не всегда удается полностью исключить возможность возникновения коррозии, особенно в агрессивных средах.

Во время производства часто возникают проблемы с равномерностью намотки жил на сердечник. Неравномерная намотка может привести к концентрации напряжений в жилах и снижению их механической прочности. Для решения этой проблемы используются специальные намоточные устройства, которые обеспечивают равномерную намотку жил. Но даже при использовании этих устройств не всегда удается избежать возникновения дефектов.

Мы однажды столкнулись с проблемой обрыва жил при прохождении испытаний на механическую прочность. Причиной оказалось недостаточное смазывание жил при намотке. Простое решение – увеличение количества смазки – решило проблему. Но это показывает, насколько важны даже самые незначительные детали.

Технологии соединения жил: как обеспечить надежность?

Соединение жил – это критически важный этап производства силовых кабелей. От качества соединения зависит надежность и долговечность кабеля. Существует несколько основных технологий соединения жил: сварка, лужение, обжим. Каждая из этих технологий имеет свои преимущества и недостатки. Сварка обеспечивает наиболее надежное соединение, но требует специального оборудования и квалифицированного персонала. Лужение – это более простой и дешевый способ соединения жил, но он менее надежен. Обжим – это самый простой и быстрый способ соединения жил, но он может привести к ослаблению соединения при неправильном выполнении.

Часто возникают проблемы с качеством сварного соединения. Это может быть связано с неправильным выбором режима сварки, недостаточной подготовкой поверхности жил или несоблюдением технологии сварки. В нашей компании мы используем только современное сварочное оборудование и строго соблюдаем технологию сварки. Однако, даже при этом не всегда удается избежать возникновения дефектов. Например, встречались случаи, когда при сварке возникали трещины в жилах. Причиной оказалось использование недостаточно качественного сварочного электрода. Поэтому очень важно тщательно контролировать качество используемых материалов и оборудования.

Мы также экспериментировали с использованием новых технологий соединения жил, таких как ультразвуковая сварка и лазерная сварка. Эти технологии позволяют получить более качественное и надежное соединение, но они требуют дорогостоящего оборудования и сложной настройки. Пока что, эти технологии не получили широкого распространения в производстве силовых кабелей.

Контроль качества: от входного контроля до испытаний готовой продукции

Контроль качества – это неотъемлемая часть производства силовых кабелей. Контроль качества осуществляется на всех этапах производства: от входного контроля материалов до испытаний готовой продукции. Входной контроль материалов позволяет убедиться в том, что используемые материалы соответствуют требованиям спецификации. Контроль качества на этапах производства позволяет выявить и устранить дефекты на ранней стадии. Испытания готовой продукции позволяют убедиться в том, что кабель соответствует требованиям безопасности и надежности.

Особое внимание уделяется испытаниям на электрическую прочность, механическую прочность и огнестойкость. Эти испытания проводятся в соответствии с международными стандартами. Мы используем современное испытательное оборудование и строго соблюдаем методики испытаний. Регулярный контроль качества позволяет нам поддерживать высокий уровень качества продукции.

Наши лаборатории оснащены всем необходимым для проведения полного комплекса испытаний. Мы также сотрудничаем с независимыми лабораториями для проведения дополнительных испытаний. Это позволяет нам быть уверенными в качестве нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

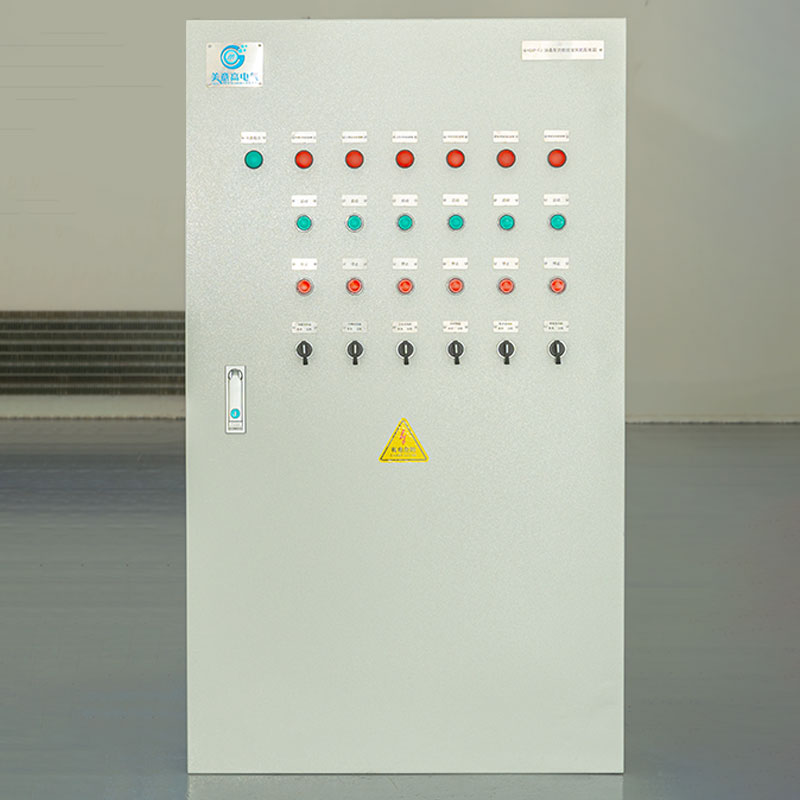

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение -

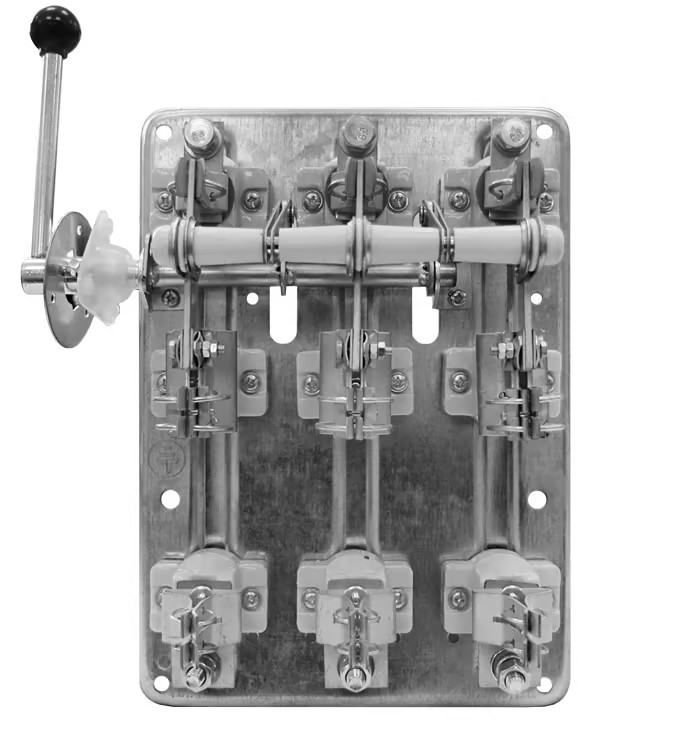

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Распределительный ящик пожарных нагрузок – специализированное применение

Распределительный ящик пожарных нагрузок – специализированное применение -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

Низковольтный аварийный осветительный распределительный ящик

Низковольтный аварийный осветительный распределительный ящик -

Корпус

Корпус -

Низковольтный распределительный ящик для кондиционеров наружной установки

Низковольтный распределительный ящик для кондиционеров наружной установки -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Связанный поиск

Связанный поиск- Кабель 10 производители

- Кабель 16 производители

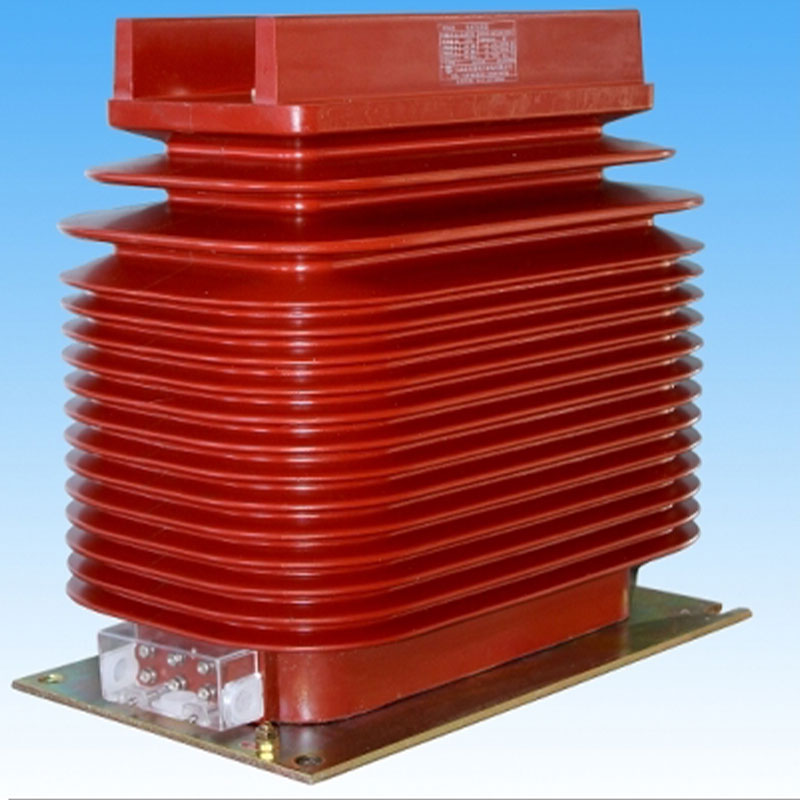

- Измерительный трансформатор тока производители

- Кабель 6 завод

- Трансформатор тока 0 5 завод

- Высоковольтные шкафы цена

- Интеллектуальное распределительное устройство высокого напряжения производители

- Низковольтный силовой распределительный ящик поставщик

- Комплектное оборудование низковольтного выключателя поставщик

- Распределительное устройство 35 кв цена