Известный щит распределительный силовой

Когда говорят ?известный щит распределительный силовой?, у многих сразу возникает образ чего-то эталонного, безупречного, чуть ли не с именным шильдиком. На деле же, в нашей ежедневной работе, эта ?известность? часто оказывается результатом не столько громкой рекламы, сколько долгой и порой мучительной обкатки на реальных объектах. Это не про бренд, а про доверие, которое формируется годами, а иногда и теряется из-за одной, казалось бы, мелочи – например, непродуманной конструкции шинных отсеков или не того покрытия на корпусе для агрессивной среды. Сразу вспоминается случай на одной из промплощадок под Новосибирском, где заказчик требовал именно ?известный? щит, но под этим понимал не конкретного производителя, а устройство, которое точно не подведет через пять лет постоянной вибрации от соседнего цеха. Вот это и есть настоящая точка отсчета.

Что скрывается за шильдиком?

Работая с поставщиками, в том числе и с такими, как ООО Ляонин Мэйигао Электро Автоматизация Оборудования, видишь, как по-разному трактуется эта самая ?силовая? часть. Для кого-то главное – номинальные токи вводных автоматов, для других – возможность каскадного подключения и стойкость к токам КЗ. Лично для меня ключевым всегда была предсказуемость поведения всей сборки в аварийном режиме. Известность, в хорошем смысле, появляется тогда, когда ты, не открывая шкаф, уже примерно знаешь, как там разведены шины, где стоит маркировка и насколько удобно будет обслуживать силовые модули. На сайте meygoelectric.ru видно, что компания делает акцент на полный цикл – от ВН до НН. Это важный момент, потому что щит распределительный силовой редко живет в вакууме, он – узел в системе, и его ?известность? должна подтверждаться совместимостью.

Один из частых промахов на этапе проектирования – недооценка тепловыделения. Казалось бы, все посчитано по нормативам, но когда в один щит набивают и частотники, и мощные контакторы, и трансформаторы тока, даже правильно подобранные по току компоненты начинают ?задыхаться?. Тут никакая внешняя известность не спасет. Приходится идти на ухищрения – увеличивать габариты, добавлять принудительную вентиляцию, что, в свою очередь, рождает проблемы с пылью и влагозащитой. Идеального решения нет, есть компромисс, и хороший производитель это понимает, предлагая разные варианты компоновки, а не просто стандартный каталог.

Еще один нюанс – человеческий фактор при монтаже. Видел щиты, где клеммы силовых автоматов были расположены так, что для подключения кабеля сечением 150 мм2 монтажнику приходилось практически разбирать полшкафа. Это вопрос не к электрику, а к конструктору. Известность продукта должна включать в себя и эргономику для монтажа и обслуживания. В этом плане интересен подход некоторых производителей, которые предоставляют 3D-модели сборок для проверки ?на вместимость? еще до заказа. Думаю, это становится новым стандартом.

От спецификации до ?железа?: где теряется контроль

Бывает, проектную спецификацию составляют идеально, выбирают компоненты топовых брендов – Schneider, ABB, Siemens – и считают, что щит автоматически станет ?известным? и надежным. А потом оказывается, что монтажные панели из слишком тонкой стали, деформируются при транспортировке, или что окраска не держится в химически активной атмосфере. Корпус, его качество – это фундамент. Компания из Даляня, ООО Ляонин Мэйигао, в своей работе, судя по всему, это учитывает, позиционируя себя как игрока не только на внутреннем, но и на международном рынке. Такие рынки просто так признания не дают, там требуют соответствия жестким стандартам по коррозионной стойкости, механической прочности.

Сам проходил через болезненный опыт с заземляющей шиной. В спецификации было указано стандартное оцинкованное исполнение, но для объекта с высокой влажностью этого оказалось мало. Через год начались точки коррозии. Теперь всегда отдельным пунктом обсуждаю условия эксплуатации и, если нужно, настаиваю на материалах с более высоким классом защиты, например, нержавейке для шин. Это удорожает проект, но избавляет от головной боли потом. Надежный силовой распределительный щит – это всегда история про запас и предвидение.

Отдельная тема – логистика и комплектация. Идеально спроектированный щит может месяцами ждать какую-нибудь одну рейку или специальный держатель предохранителя, задержавшийся на таможне. Работая с производителями, которые, как Мэйигао, контролируют производство от кабелей до конечных сборок, в теории, можно снизить такие риски. Ключевое слово – ?в теории?. На практике всегда нужен человек на той стороне, который понимает срочность и может оперативно решить вопрос с альтернативной комплектацией или ускоренной сборкой.

Полевые испытания: известность vs. реальная жизнь

Никакие лабораторные испытания не заменят работы в реальных условиях. У меня был проект – распределительный щит для небольшой котельной. Температурные перепады, вибрация от насосов, постоянная влажность. Щит был собран качественно, компоненты – именитые. Но через полгода поступил звонок: ?Отключается вводной автомат в самые холодные ночи?. Приехали, проверили – все номиналы соблюдены, подключение правильное. Оказалось, дело в термомагнитном расцепителе, который в конкретной модели был слишком чувствителен к резкому охлаждению корпуса (металл сжимался, возникал микроперекос). Проблему решили заменой на автомат другой серии от того же производителя. Мораль: даже в рамках ?известного? бренда компонентов нужно глубоко понимать особенности каждой серии для конкретных условий.

Этот случай заставил по-новому взглянуть на гарантии. Некоторые поставщики дают стандартную гарантию, но ее условия часто не покрывают ?нестандартные? условия среды. Сейчас при заказе всегда стараюсь письменно зафиксировать требуемые климатические исполнения и получить подтверждение от производителя, что щит на них рассчитан. Это уже не просто распределительный щит, это комплексное инженерное решение.

Еще один аспект полевых испытаний – адаптивность. Часто на объекте возникает необходимость добавить пару-тройку модулей уже после ввода в эксплуатацию. Хорошо, если в щите изначально был заложен резерв по месту и по мощности шин. Плохо, если все рассчитано впритык. Качественный, продуманный щит всегда имеет внутренний резерв пространства и, что важно, резерв по току на основных шинах. Это признак профессионализма проектировщика и зрелости производителя.

Интеграция в систему: не быть черным ящиком

Современный щит распределительный силовой – редко просто набор рубильников и автоматов. Все чаще это узел, который должен общаться с АСУ ТП. И здесь возникает масса подводных камней. Протоколы связи, место для размещения шлюзов, разводка слаботочных цепей – все это должно быть заложено на этапе проектирования щита. Видел решения, где для модема или контроллера просто прикручивали пластиковую коробочку сбоку, без должного экранирования от силовых помех. Результат – нестабильная связь и постоянные сбои в телеметрии.

Производители, которые серьезно работают с автоматизацией, как указано в профиле ООО Ляонин Мэйигао Электро Автоматизация Оборудования, обычно предлагают готовые решения или, как минимум, типовые схемы интеграции. Это огромный плюс. Потому что когда электрическая часть и система автоматизации проектируются и изготавливаются в одной концепции, резко снижается количество ?костылей? и нестыковок на объекте.

Нельзя забывать и про документацию. Под ?известностью? я понимаю также и наличие четких, понятных схем, однолинейных и принципиальных, где не придется гадать, что означают условные обозначения. Идеально, когда к щиту идет полноценный паспорт с перечнем компонентов, их параметрами, сертификатами и, что очень важно, рекомендациями по обслуживанию. Часто именно в обслуживании и проявляется (или нет) заложенное при производстве качество.

Вместо заключения: известность как репутация

Так что же такое в итоге известный щит распределительный силовой? Для меня это устройство, о котором не нужно думать после сдачи объекта. Оно работает, его обслуживание интуитивно понятно, а в случае необходимости модернизации – оно возможно без полной замены. Эта известность не приходит из рекламных буклетов. Она складывается из тысяч деталей: толщины металла, качества болтовых соединений, продуманности маршрутов прокладки кабелей, адекватности защитных покрытий.

Выбирая партнера, будь то крупный международный концерн или специализированная компания вроде ООО Ляонин Мэйигао, смотрю не на громкость имени, а на глубину экспертизы. Готовность обсудить нестандартные условия, предложить варианты, показать реальные примеры работ в похожих условиях – вот что сегодня заменяет слепую веру в ?известность?. В конце концов, лучшая известность – это когда твой щит, отработав десятилетие, вызывает у заказчика желание заказать такой же снова, а не искать другого поставщика. Все остальное – просто слова.

Работа продолжается, стандарты ужесточаются, появляются новые материалы и компоненты. И понятие ?известный щит? тоже будет эволюционировать. Главное – не отставать от этой эволюции и требовать того же от производителей, с которыми работаешь. Ведь в нашей ответственности – не просто поставка оборудования, а обеспечение бесперебойности целых производств и инфраструктур.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение -

Цифровое распределительное устройство

Цифровое распределительное устройство -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

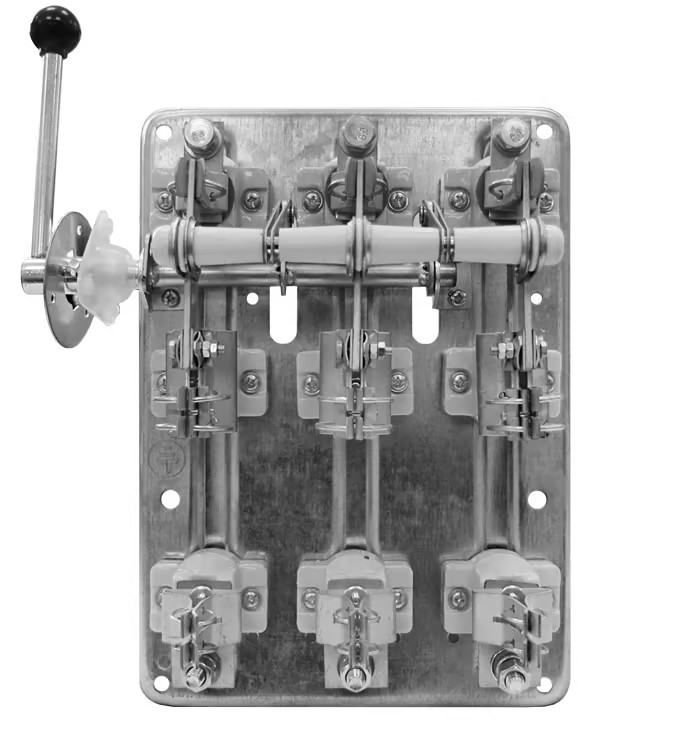

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания -

Корпус

Корпус -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Электрораспределительные устройства для цеховых силовых сетей

Электрораспределительные устройства для цеховых силовых сетей -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Шкаф автоматизации на базе PLC

Шкаф автоматизации на базе PLC -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок

Связанный поиск

Связанный поиск- Оптом трансформатор тмг 12 1600/10-0.4

- Распределительное устройство высокого напряжения цена

- Ячейка кру kyn28-12 с выдвижным элементом заводы

- Распределительное устройство на 6 кв цена

- Кабель 1.5 заводы

- Распределительное устройство высокого напряжения основная страна покупателя

- Трансформаторы тока 0.66 цена

- Наружный распределительный щит завод

- Оптом разъединители вна-10/630

- Самый лучший трансформатор тмгсу 250 ква