Изготовление распределительного оборудования на заказ производитель

Итак, изготовление распределительного оборудования на заказ производитель... Это звучит просто, но на деле – целая вселенная. Часто клиенты приходят с очень общими запросами: 'Нам нужно что-то, типа щита, но под наши нужды'. И тут начинается самое интересное. Потому что 'что-то, типа щита' может быть абсолютно разным. За годы работы мы накопили опыт, понимаем, что ключевой момент – это не просто производство, а проектирование, интеграция и последующая поддержка. И, честно говоря, многих удивляет, насколько критичен этап проектирования. Просто скопировать чужой проект – это, мягко говоря, рискованно.

Проблемы проектирования и их решение

Первая проблема, с которой мы сталкиваемся – нечеткие технические задания. Клиент говорит 'для промышленного оборудования', а что это за оборудование? Какие нагрузки? Какие требования к безопасности? Какие климатические условия? Это все нужно понимать, чтобы разработать оптимальное решение. Мы часто тратим время на уточнение требований, на проведение консультаций, на создание нескольких вариантов проектной документации. И это совершенно нормально.

Как мы это решаем? Во-первых, детальное интервьюирование клиента, часто с привлечением технических специалистов со стороны. Во-вторых, использование специализированного программного обеспечения для проектирования, позволяющего моделировать работу оборудования, проводить расчеты коротких замыканий, проверять соответствие требованиям стандартов. В-третьих, постоянное взаимодействие с клиентом на всех этапах проектирования, чтобы оперативно вносить корректировки и убедиться, что решение полностью соответствует его потребностям.

Например, недавно работали над проектом для завода по производству пищевой продукции. Они изначально заказывали просто 'щит управления для конвейерной системы'. Оказалось, что конвейер использует сложную систему датчиков, приводов, и требует очень высокой точности управления и защиты от перегрузок. Без детального анализа мы бы просто не смогли предложить подходящее решение.

Выбор материалов и комплектующих

Следующий важный аспект – выбор материалов и комплектующих. Здесь тоже есть много нюансов. От качества материалов напрямую зависит надежность и долговечность оборудования. Мы сотрудничаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия на всю продукцию. Выбор изоляции, корпуса, коммутационных аппаратов – все это требует глубоких знаний и опыта. Нельзя экономить на этих элементах, иначе рискуешь столкнуться с серьезными проблемами в будущем.

Часто клиенты задаются вопросом, какой тип корпуса выбрать: металлический или пластиковый. Это зависит от условий эксплуатации: например, в агрессивной среде, где есть риск коррозии, лучше использовать металлический корпус с дополнительной защитой от влаги.

Еще один важный момент – совместимость комплектующих. Нельзя просто взять самые дешевые компоненты и надеяться, что все будет работать. Нужно убедиться, что они совместимы друг с другом и соответствуют требованиям по напряжению, току, и другим параметрам.

Особенности изготовления и контроля качества

Само изготовление – это уже совсем другая история. У нас в цеху используется современное оборудование: станки для резки металла, сваривающие роботы, покрасочные камеры. Мы строго соблюдаем технологические процессы, чтобы обеспечить высокое качество продукции. Каждый этап производства проходит контроль качества. Например, после сварки проводится ультразвуковая дефектоскопия, чтобы выявить возможные дефекты сварных швов.

В частности, для производства высоковольтных распределительных устройств у нас используются специальные технологии, позволяющие обеспечить высокий уровень изоляции и защиту от поражения электрическим током. Это не просто про крепление проводов, это про сложные расчеты и строжайший контроль.

Мы используем различные методы контроля качества: визуальный осмотр, измерение электрических параметров, испытания на прочность и надежность. Каждое устройство проходит испытания перед отгрузкой клиенту.

Опыт работы и примеры реализации

За время работы мы реализовали множество проектов различной сложности: от небольших щитов управления до крупных распределительных подстанций. Мы работали с предприятиями различных отраслей: промышленность, энергетика, строительство, сельское хозяйство. Наш опыт позволяет нам решать самые сложные задачи.

Например, мы участвовали в проекте по модернизации электроснабжения крупного производственного комплекса. Нам пришлось разработать и изготовить новые распределительные устройства, которые соответствовали современным требованиям безопасности и энергоэффективности. Это был сложный проект, но мы справились с ним успешно.

Иногда случаются и неудачные попытки. Один раз мы изготовили комплект для фермы, где требовалась защита от перепадов напряжения, но не учли специфику местного климата, и он быстро вышел из строя. Этот случай научил нас еще более тщательно учитывать все факторы при проектировании и изготовлении оборудования.

Поддержка и сервисное обслуживание

И, наконец, очень важным аспектом является поддержка и сервисное обслуживание. Мы не просто производим оборудование, мы предлагаем комплексное решение, которое включает в себя проектирование, изготовление, монтаж, пусконаладку и последующее обслуживание. Мы всегда готовы оказать помощь клиенту в случае возникновения каких-либо проблем.

Мы предоставляем гарантию на всю продукцию. И, конечно, оказываем консультации по эксплуатации и обслуживанию оборудования. Мы понимаем, что надежное электроснабжение – это залог бесперебойной работы предприятия, поэтому мы делаем все возможное, чтобы наши клиенты могли на нас рассчитывать.

ООО Ляонин Мэйигао Электро Автоматизация Оборудования стремится к долгосрочному сотрудничеству и предлагает гибкие условия работы. Больше информации о нас и нашем портфолио можно найти на нашем сайте: https://www.meygoelectric.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

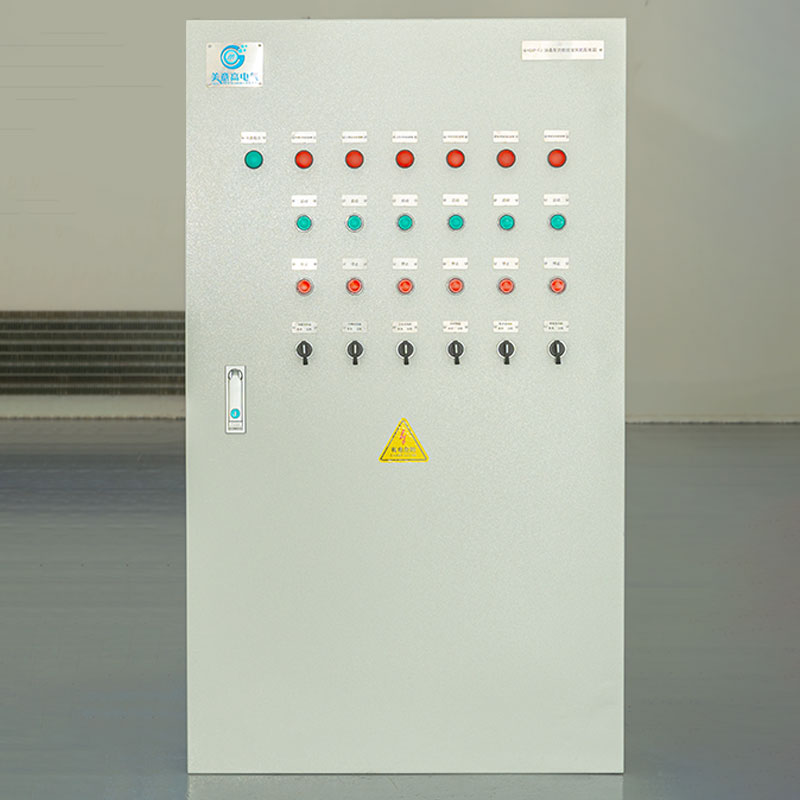

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

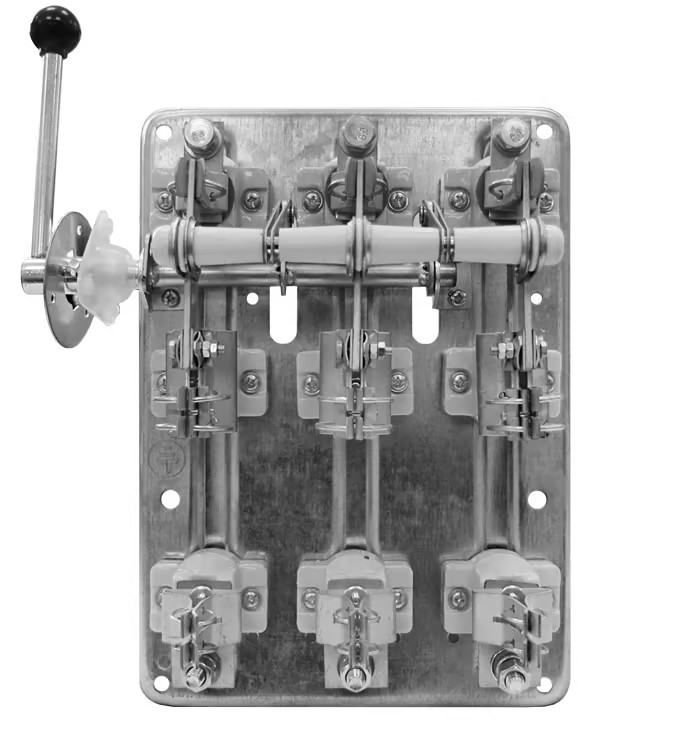

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Низковольтный распределительный ящик для кондиционеров наружной установки

Низковольтный распределительный ящик для кондиционеров наружной установки -

Низковольтный распределительный ящик

Низковольтный распределительный ящик

Связанный поиск

Связанный поиск- Силовой кабель завод

- Mns низковольтное выдвижное распределительное устройство основная страна покупателя

- Жилое низковольтное распределительное устройство заводы

- Кабель силовой ппгнг производитель

- Выдвижное распределительное устройство производители

- Высокое ксчество выключатель нагрузки вна

- Трансформаторы тока 5а основная страна покупателя

- Шкаф низковольтного оборудования заводы

- Распределительное устройство низкого напряжения 0 4 кв производители

- Низковольтные шкафы заводы