Интеллектуальное управление кру производители

Интеллектуальное управление кру производители – это, конечно, модная тема. Все вокруг твердят о больших данных, машинном обучении и автоматизации. Но, честно говоря, часто это больше похоже на хайп, чем на практическую пользу. Многие компании тратят огромные деньги на внедрение сложных систем, а в итоге так и не видят ощутимых результатов. На мой взгляд, ключ не в замене людей роботами, а в грамотной оптимизации процессов и использовании современных инструментов для принятия более обоснованных решений. Мы в Мэйигао Электро Автоматизация Оборудования (https://www.meygoelectric.ru/) столкнулись с этим неоднократно, и наши опыты за последние годы показали, что подход должен быть комплексным и, что самое главное, ориентированным на конкретные задачи производства.

Проблема данных: больше данных – не всегда лучше

Первая проблема, с которой сталкиваются многие компании, – это переизбыток данных. Современные производственные процессы генерируют огромное количество информации: от показаний датчиков на оборудовании до данных о работе персонала и логистике. Но как эффективно использовать эти данные? Просто собирать и хранить их недостаточно. Необходимо их анализировать, выявлять закономерности и использовать для принятия управленческих решений. Часто мы видим ситуации, когда компаниям удается собрать тонны информации, но они не знают, что с ней делать. Это как иметь карту мира, но не уметь ей пользоваться.

Например, мы работали с одним предприятием, выпускающим электротехническое оборудование. У них была установлена сложная система мониторинга оборудования, собирающая данные о температуре, вибрации, давлении и других параметрах. Но эти данные просто хранились в базе данных и практически не использовались. После анализа выяснилось, что многие производственные неполадки можно было предсказать заранее, анализируя эти данные. Внедрение системы предиктивной аналитики позволило снизить количество простоев оборудования на 20% и значительно сократить затраты на ремонт.

Необходимость предварительной очистки и структурирования данных

Прежде чем приступать к анализу, необходимо очистить и структурировать данные. Часто данные бывают неполными, некорректными или противоречивыми. Это может привести к ошибочным выводам и неэффективным решениям. Мы используем различные инструменты для предварительной обработки данных, включая фильтрацию, нормализацию и дедупликацию. Это трудоемкий, но необходимый этап, который позволяет получить достоверную информацию для анализа.

Иногда проблема не только в данных самих по себе, но и в том, как они представлены. Данные могут быть разбросаны по разным системам и базам данных, что затрудняет их объединение и анализ. В таких случаях необходимо разработать единую платформу для сбора и хранения данных, а также внедрить инструменты для интеграции различных систем. Это, конечно, требует значительных инвестиций, но в долгосрочной перспективе это оправдывается.

Автоматизация и цифровые двойники: замена людей или усиление их возможностей?

Многие компании видят в автоматизации производственных процессов возможность заменить людей. Но на мой взгляд, это не самый эффективный подход. Автоматизация должна использоваться для освобождения людей от рутинных задач и повышения их производительности. Это как предоставление человеку мощного инструмента – он сможет выполнять больше работы и более качественно.

Одним из перспективных направлений является использование цифровых двойников. Цифровой двойник – это виртуальная копия физического объекта или процесса, которая позволяет моделировать различные сценарии и оптимизировать работу системы. Например, мы создали цифровой двойник одного из наших производственных цехов. Это позволило нам выявить узкие места в производственном процессе, оптимизировать маршруты перемещения материалов и сократить время производства.

Интеграция данных из различных источников

Эффективность цифрового двойника напрямую зависит от качества данных, которые в него поступают. Для этого необходимо интегрировать данные из различных источников: датчиков, систем управления производством, систем планирования ресурсов и т.д. Это требует использования современных технологий интеграции данных и разработки единого информационного пространства.

Еще одна важная особенность цифровых двойников – это возможность непрерывного обновления. Цифровой двойник должен отражать текущее состояние физического объекта или процесса, поэтому данные в нем должны обновляться в режиме реального времени. Для этого используются различные методы сбора данных, включая IoT (Интернет вещей) и облачные технологии.

Предиктивная аналитика: предвидеть проблемы до их возникновения

Предиктивная аналитика – это один из самых перспективных инструментов для интеллектуального управления производством. Она позволяет прогнозировать возможные проблемы и принимать превентивные меры. Например, с помощью предиктивной аналитики можно предсказать поломку оборудования, перебои в поставках материалов или снижение качества продукции.

Мы успешно применяем предиктивную аналитику на различных производственных предприятиях. Например, для компании, выпускающей детали для автомобильной промышленности, мы разработали систему, которая предсказывает вероятность поломки станков с ЧПУ. Это позволяет компании заранее планировать ремонт и избежать дорогостоящих простоев.

Важность квалифицированных специалистов

Внедрение и использование предиктивной аналитики требует наличия квалифицированных специалистов: data scientists, аналитиков и инженеров. Эти специалисты должны уметь собирать и анализировать данные, разрабатывать модели прогнозирования и интерпретировать результаты. В настоящее время наблюдается дефицит таких специалистов, поэтому компании вынуждены инвестировать в обучение персонала или привлекать внешних консультантов.

Необходимо понимать, что предиктивная аналитика – это не волшебная таблетка. Она требует постоянной настройки и обновления моделей, а также регулярной проверки их точности. Результаты анализа должны интерпретироваться с учетом специфики конкретного производственного процесса.

Ошибки и подводные камни

В процессе внедрения интеллектуальных систем управления производством мы сталкивались с различными проблемами и ошибками. Одна из самых распространенных – это нечетко сформулированные цели. Если компания не знает, чего она хочет достичь, то внедрение интеллектуальных систем управления производством может оказаться бесполезным.

Другая ошибка – это недооценка роли людей. Интеллектуальные системы управления производством должны использоваться для усиления возможностей людей, а не для их замены. Необходимо обучать персонал работе с новыми системами и вовлекать их в процесс принятия решений.

Необходимость поэтапного внедрения

Внедрение интеллектуальных систем управления производством должно быть поэтапным. Начать стоит с небольших проектов, которые позволяют получить быстрые результаты и продемонстрировать эффективность новых технологий. Затем можно переходить к более сложным проектам. Это позволяет минимизировать риски и избежать дорогостоящих ошибок.

И, наконец, необходимо постоянно оценивать результаты внедрения интеллектуальных систем управления производством и корректировать стратегию при необходимости. Это непрерывный процесс, который требует гибкости и адаптивности.

В заключение хочу сказать, что интеллектуальное управление кру производители – это не просто модный тренд, а реальная возможность повысить эффективность производства и получить конкурентные преимущества. Но для этого необходимо подходить к этому вопросу комплексно и ориентированным на конкретные задачи. И помните, технологии – это лишь инструмент, а главное – это люди, которые ими пользуются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

Электрораспределительные устройства для цеховых силовых сетей

Электрораспределительные устройства для цеховых силовых сетей -

Кабельная продукция

Кабельная продукция -

VFD шкаф управления электроприводами

VFD шкаф управления электроприводами -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Корпус

Корпус -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

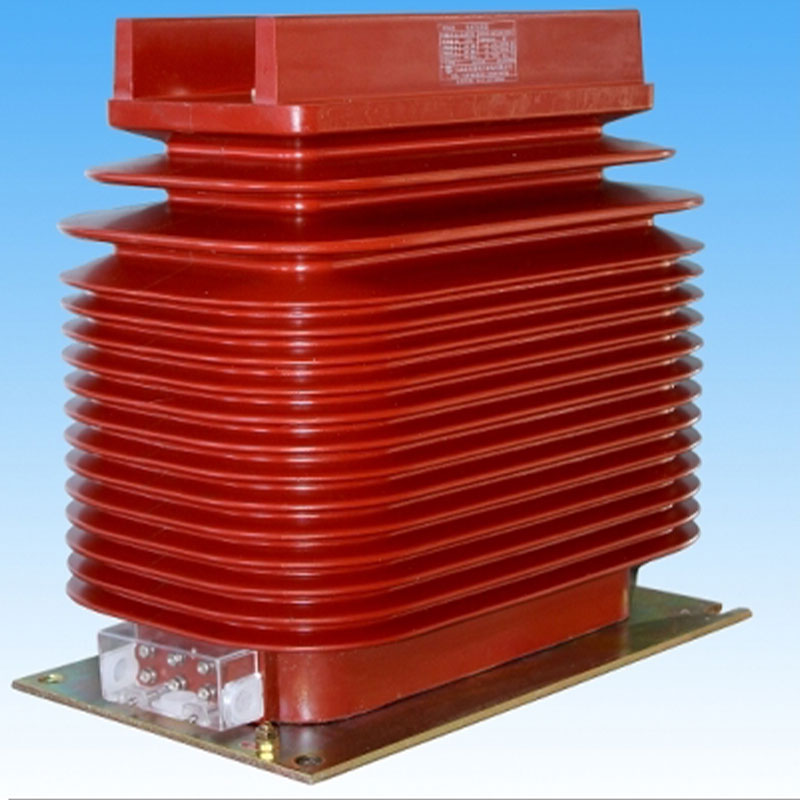

Датчики тока для наружной установки

Датчики тока для наружной установки

Связанный поиск

Связанный поиск- Кабель силовой ппгнг поставщики

- Энергоэффективное распределительное устройство управления выключателями vfd основная страна покупателя

- Китай щит силовой (щс)

- интеллектуальное управление КРУ

- Купить разъединитель рвфз 10/1000

- Подбор низковольтного распределительного щита поставщики

- Низковольтный распределительный ящик поставщик

- Наружный комплексный распределительный щит производитель

- Низковольтный закрытый контрольный щит цена

- Шкаф ввода высоковольтный производители