Испытание изоляции распределительных устройств производители

Вот уже не первый год мы сталкиваемся с одной и той же проблемой: несоответствие между заявленными характеристиками и реальным качеством изоляции в распределительных устройствах. И это не просто теоретическое наблюдение, а вполне конкретная практика, с которой приходится иметь дело при испытании изоляции. Многие производители, особенно начинающие, слишком увлечены ценой и не уделяют должного внимания контролю качества, а иногда и вовсе пренебрегают необходимостью регулярного тестирования. Это, конечно, сказывается на надежности всей системы электроснабжения и, в конечном счете, на безопасности.

Проблема некачественной изоляции: причины и последствия

Проблема некачественной изоляции – это комплексная задача. Начать можно с материалов. Неправильный выбор полимерных материалов, их загрязнение или деградация под воздействием внешних факторов – все это прямой путь к снижению диэлектрической прочности. Затем – технологические ошибки при производстве. Неправильное формование, некачественная пайка, недостаточная герметизация – все эти недочеты могут стать точками пробоя изоляции. Причин может быть много, и часто они переплетаются между собой.

Последствия некачественной изоляции могут быть весьма серьезными. Это не только дорогостоящий ремонт и замена оборудования, но и потенциальная угроза для жизни людей. Пробой изоляции может привести к короткому замыканию, возгоранию и даже взрыву. И вот тут возникает вопрос: как выявить проблему на ранней стадии и предотвратить серьезные последствия? Вот где на помощь приходит испытание изоляции.

Виды испытаний изоляции и их применение

Существует несколько видов испытаний изоляции, каждый из которых предназначен для выявления определенных типов дефектов. Самые распространенные – это испытания на диэлектрическую прочность, потерь изоляции, пробоя под напряжением и проникновения влаги. Выбор конкретного метода зависит от типа распределительного устройства, его напряжения и предполагаемых условий эксплуатации. Например, для высоконапряженных устройств используются специальные методы, требующие дорогостоящего оборудования и высокой квалификации персонала. Мы в ООО Ляонин Мэйигао Электро Автоматизация Оборудования активно сотрудничаем с поставщиками современного измерительного оборудования для проведения этих испытаний.

Я помню один случай, когда мы обнаружили серьезную проблему с изоляцией в одном из высоковольтных распределительных устройств, поставленных на крупный промышленный объект. При стандартных испытаниях на диэлектрическую прочность, результаты были в пределах нормы. Однако, при более детальном анализе, с помощью ультразвуковой дефектоскопии, мы выявили наличие микротрещин в изоляционных слоях. Эти трещины, хотя и были незаметны для визуального осмотра, со временем могли привести к пробою изоляции. Благодаря своевременному выявлению проблемы, нам удалось предотвратить серьезную аварию.

Современные методы контроля изоляции: от традиционных до инновационных

Традиционные методы контроля изоляции, такие как использование мегаомметров и диэлектрических пробников, остаются актуальными и по сей день. Однако, развитие технологий привело к появлению новых, более эффективных методов. Например, широко используются методы векторного анализа изоляции (VAI), которые позволяют выявить скрытые дефекты и оценить состояние изоляции в режиме реального времени. Также, все большую популярность приобретают методы ультразвуковой дефектоскопии и термографии, которые позволяют выявить микротрещины и участки повышенной температуры, свидетельствующие о возможном пробое изоляции.

Важно понимать, что выбор метода контроля должен быть обоснован и соответствовать требованиям стандартов. Нельзя полагаться только на один метод, необходимо использовать комплексный подход, сочетающий в себе различные методы контроля. Кроме того, необходимо учитывать опыт и квалификацию персонала, выполняющего испытания. Неправильное выполнение испытаний может привести к ошибочным результатам и, как следствие, к неправильным выводам о состоянии изоляции.

Особенности испытания изоляции низковольтных распределительных устройств

Испытание изоляции низковольтных распределительных устройств, таких как щиты и вводные устройства, имеет свои особенности. В данном случае, чаще всего используются методы, основанные на измерении сопротивления изоляции и испытании на пробой под напряжением. Однако, даже при низких напряжениях, необходимо уделять внимание качеству изоляции, поскольку она может быть подвержена воздействию влаги, пыли и других факторов. Особенно важно проверять состояние контактов и соединений, поскольку именно они часто являются источником проблем с изоляцией.

В нашей практике часто возникают случаи, когда проблемы с изоляцией низковольтных устройств связаны не с дефектами изоляционных материалов, а с неправильной установкой или эксплуатацией. Например, неправильно затянутые соединения, поврежденные изоляторы или попадание влаги могут привести к снижению диэлектрической прочности. Поэтому, при проведении испытаний необходимо учитывать все эти факторы и проводить визуальный осмотр оборудования перед началом измерений.

Проблемы и сложности при проведении испытаний изоляции распределительных устройств

Проведение испытаний изоляции распределительных устройств может быть сопряжено с определенными трудностями. Во-первых, это необходимость использования специального оборудования и квалифицированного персонала. Во-вторых, это сложность проведения испытаний на объектах, где существует риск отключения электроснабжения. В-третьих, это необходимость соблюдения строгих мер безопасности, поскольку при испытаниях используются высокое напряжение и большие токи.

Одна из самых распространенных проблем – это сложность обеспечения необходимого уровня изоляции при проведении испытаний. Для этого необходимо использовать специальные устройства, которые позволяют создавать заданное напряжение и ток. Кроме того, необходимо учитывать влияние внешних факторов, таких как температура и влажность, на результаты испытаний. Все эти факторы необходимо учитывать при планировании и проведении испытаний, чтобы получить достоверные результаты.

Перспективы развития методов контроля изоляции

В настоящее время активно ведутся разработки новых методов контроля изоляции, основанные на использовании искусственного интеллекта и машинного обучения. Эти методы позволяют анализировать данные, полученные в результате испытаний, и выявлять скрытые дефекты, которые не могут быть обнаружены традиционными методами. Также, разрабатываются новые материалы с улучшенными диэлектрическими свойствами, которые позволяют повысить надежность изоляции распределительных устройств.

Мы в ООО Ляонин Мэйигао Электро Автоматизация Оборудования внимательно следим за развитием этих технологий и стремимся внедрять их в свою работу. Мы уверены, что новые методы контроля изоляции позволят значительно повысить надежность и безопасность электроснабжения. Кроме того, это поможет снизить затраты на ремонт и обслуживание оборудования и продлить срок его службы.

Помните, что регулярное и качественное испытание изоляции – это залог надежной работы вашей электроустановки и безопасности людей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельная продукция

Кабельная продукция -

Датчики тока для наружной установки

Датчики тока для наружной установки -

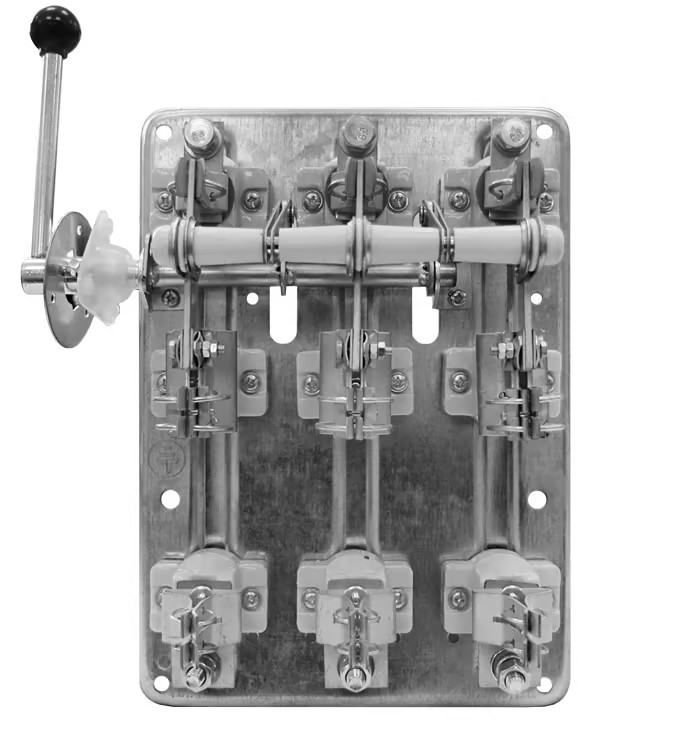

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения

Связанный поиск

Связанный поиск- Водоустойчивый распределительный щит основная страна покупателя

- трансформаторы тока 300

- Фиксированное распределительное устройство поставщики

- Фиксированное распределительное устройство основная страна покупателя

- Щит управления кондиционерными установками основная страна покупателя

- металлическое низковольтное распределительное устройство

- Распределительное устройство на 6 кв поставщик

- низковольтное распределительное устройство типа MNS

- кабель силовой ппгнг

- Ячейка кру kyn28-12 с выдвижным элементом цена