Испытание изоляции распределительных устройств заводы

Электроустановки, особенно распределительные устройства, – это сердце любого промышленного предприятия. Часто, особенно в спешке, мы уделяем слишком мало внимания испытанию изоляции распределительных устройств завода. Зачастую, достаточно простого визуального осмотра и поверхностных замеров, что, как правило, приводит к неприятным сюрпризам в будущем. Это как с автомобилем – можно долго ездить, игнорируя признаки износа, а потом застрять в глухом месте. Опыт показывает, что систематическая и тщательная проверка изоляции – залог надежной и долговечной работы всего электрооборудования. Я не говорю, что это простой процесс, но, как и в любом деле, главное – знать, что и как нужно делать.

Зачем вообще нужно проверять изоляцию?

Вроде бы все понятно: изоляция предотвращает короткие замыкания и утечки тока. Но дело не только в этом. Проверка изоляции – это возможность выявить скрытые дефекты, которые не проявляются в обычной эксплуатации. Это может быть постепенное ухудшение изоляционных свойств из-за старения материала, воздействия окружающей среды, или механических повреждений. Игнорирование этих дефектов ведет к увеличению риска аварий, дорогостоящему ремонту и, что хуже, к остановке производства. Регулярное испытание изоляции распределительных устройств завода позволяет предотвратить серьезные последствия, а также продлить срок службы оборудования.

Основные методы проверки изоляции

Существует несколько методов испытания изоляции распределительных устройств завода. Самые распространенные – это мегомметрия (тест на сопротивление изоляции) и диэлектрический анализ. Мегомметрия – это базовый метод, который позволяет определить общую степень загрязнения изоляции. Однако, она не дает информации о локальных дефектах, таких как микротрещины или утечки тока. Диэлектрический анализ, в свою очередь, позволяет выявить даже небольшие дефекты и определить их местоположение. Но он требует специального оборудования и квалифицированного персонала. Что бы я посоветовал начинающим? Начать с мегомметрии, а при подозрении на проблемы – переходить к более сложным методам.

Что чаще всего встречается на практике?

На самом деле, когда речь заходит о проверке изоляции распределительных устройств завода, возникает множество проблем. Например, часто проблема заключается не в самом распределительном устройстве, а в плохом контакте. Даже при нормальном сопротивлении изоляции, неплотный контакт может приводить к нагреву и перегреву, что со временем ускоряет разрушение изоляции. Или, например, влажность. Влажность – злейший враг изоляции. Недостаточная вентиляция в распределительном устройстве, конденсация влаги, приводят к снижению изоляционных свойств. Иногда мы сталкиваемся с проблемами при работе с высоковольтными устройствами – там даже малейшая ошибка может привести к серьезным последствиям. Я помню один случай, когда у нас на объекте обнаружилась утечка тока из-за поврежденной изоляции на шине. Причем повреждение было совсем небольшим, но из-за постоянного тока на шину, и его постоянного воздействия, изоляция быстро разрушилась.

Условия проведения испытаний и влияние окружающей среды

Важно не забывать об условиях проведения испытаний. Температура, влажность, загрязненность – все это может влиять на результаты измерений. Идеальные условия – это сухой воздух, стабильная температура, отсутствие вибрации и электромагнитных помех. На практике это не всегда возможно, поэтому необходимо учитывать эти факторы при интерпретации результатов. Особенно актуально это для распределительных устройств завода, работающих в сложных климатических условиях. Необходимо регулярно проверять состояние изоляции и своевременно устранять выявленные дефекты. Наш клиент, ООО Ляонин Мэйигао Электро Автоматизация Оборудования, постоянно подчеркивает важность грамотной подготовки к испытаниям и использование современного оборудования. У них есть своя лаборатория, оборудованная всем необходимым для проведения диагностики электрооборудования.

Конкретные примеры и ошибки

Бывало, что мы тратили кучу времени и сил на диагностику оборудования, а проблема оказалась банальной – плохой контакт, некачественная изоляция проводников. Или, наоборот, находили признаки дефекта, но не могли точно определить его местоположение. В таких случаях необходимо использовать дополнительные методы диагностики, такие как термография или ультразвуковой контроль. Однажды мы провели испытание изоляции распределительных устройств завода и обнаружили подозрительное место на одном из разъемов. После детального анализа выяснилось, что проблема была в плохо затянутом болте. Починили болт, провели повторное испытание – все в порядке. Иногда самые простые решения оказываются самыми эффективными.

Оборудование для испытаний: что выбрать?

Выбор оборудования для испытания изоляции распределительных устройств завода зависит от типа устройства, его напряжения и необходимой точности измерений. Существуют различные типы мегомметров и диэлектрических анализаторов, каждый из которых имеет свои преимущества и недостатки. Важно выбирать оборудование, которое соответствует требованиям ГОСТ и имеет сертификаты соответствия. Также важно учитывать стоимость оборудования и его функциональные возможности. Например, для проверки простых устройств достаточно недорогого мегомметра, а для высоконапряженных устройств требуется более сложное и дорогостоящее оборудование. ООО Ляонин Мэйигао Электро Автоматизация Оборудования часто использует в своей работе высокоточные диэлектрические анализаторы, что позволяет им выявлять даже самые незначительные дефекты изоляции. Их сайт

Заключение: систематический подход – залог успеха

В заключение хочу сказать, что испытание изоляции распределительных устройств завода – это не просто формальность, а важная часть системы технического обслуживания и эксплуатации электрооборудования. Регулярные проверки изоляции позволяют выявить скрытые дефекты, предотвратить аварии и продлить срок службы оборудования. Не стоит экономить на диагностике и обслуживании – это всегда окупится в долгосрочной перспективе. Систематический подход, использование современного оборудования и квалифицированный персонал – вот залог успешного испытания изоляции распределительных устройств завода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

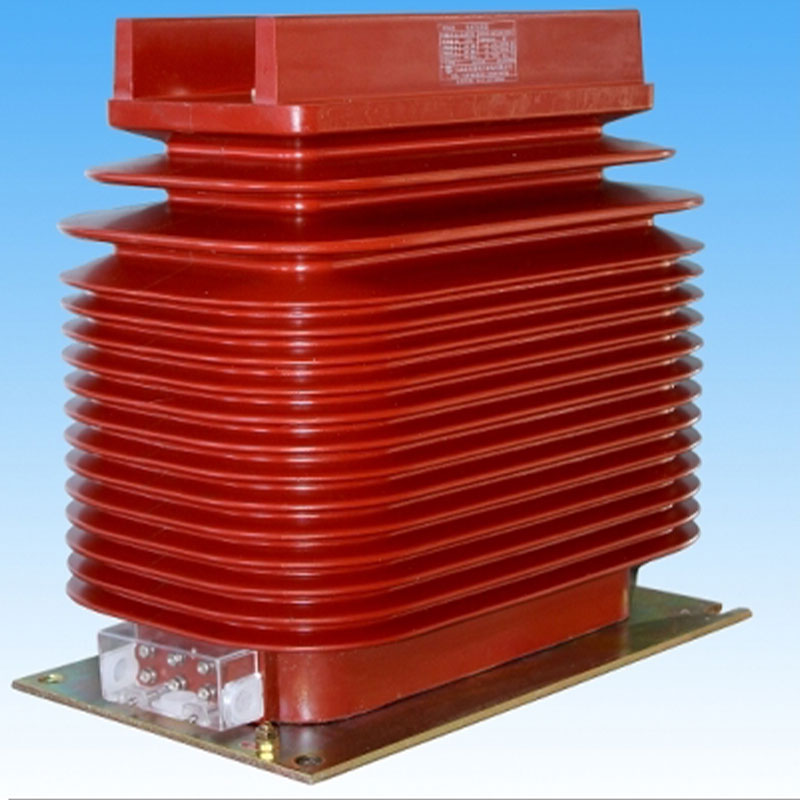

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Корпус

Корпус -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения

Связанный поиск

Связанный поиск- Электромонтаж низковольтных распределительных устройств цена

- Шкаф высоковольтного ввода швв цена

- силовой кабель цена

- Умные системы контроля распределительных шкафов основная страна покупателя

- Кабель 3 производители

- Низковольтный распределительный щит для строительных вентиляторов производитель

- Китай маслонаполненный трансформатор

- Низковольтный распределительный ящик освещения производитель

- Металлическое низковольтное распределительное устройство заводы

- бытовой низковольтный распределительный щит