Кабель 10 завод

Заголовок 'Кабель 10 завод' вызывает у меня немедленную реакцию – как у специалиста, который видел и хорошие примеры, и… менее удачные. Часто возникает ощущение, что просто количество заводов, производящих кабель определенного сечения, не гарантирует его качества. И дело не только в дешевых материалах, хотя это тоже фактор. Вопрос в контроле качества, в технологиях производства и, конечно, в соблюдении стандартов. Я сейчас попробую поделиться некоторыми наблюдениями, основанными на опыте работы с различными поставщиками и реальными проектами. Не буду вдаваться в сухие технические характеристики, а постараюсь говорить о том, что действительно важно при выборе кабеля 10 для конкретного применения. Уверен, что это будет полезно и тем, кто сейчас задумывается о подобной закупке.

Что мы понимаем под 'заводом'? Размытость понятия.

Сразу стоит отметить, что термин 'завод' в контексте производства кабельной продукции может означать совершенно разные вещи. Это может быть огромный производственный комплекс с автоматизированными линиями, или небольшой цех, производящий продукцию на заказ. И в обоих случаях качество может быть как отличным, так и посредственным. Более того, часто 'завод' – это просто штамповочная операция, где собираются компоненты, произведенные другими предприятиями. В таких случаях ответственность за качество ложится на поставщиков отдельных элементов, что усложняет процесс контроля. Я часто сталкиваюсь с ситуациями, когда заявленные характеристики кабеля не соответствуют реальности, потому что один из компонентов был низкого качества. Это, конечно, серьезная проблема, требующая тщательной проверки всей цепочки поставок.

При выборе кабеля 10 важно не только смотреть на репутацию производителя, но и изучать информацию о его производственных мощностях, используемом оборудовании и применяемых технологиях. Например, имеет значение наличие современной системы контроля качества, умение проводить испытания на соответствие требованиям ГОСТ и другим нормативным документам. Нельзя забывать и о сертификатах, подтверждающих качество продукции. Но сертификаты – это лишь один из факторов, не гарантирующий 100% надежность кабеля.

Контроль качества: ключевой момент.

Контроль качества – это не просто проверка готовой продукции на соответствие заявленным характеристикам. Это комплексный процесс, включающий в себя входной контроль сырья и материалов, контроль технологических процессов на всех этапах производства и выходной контроль готовой продукции. Именно от этого зависит долговечность и надежность кабеля 10. Я лично неоднократно видел, как брак на этапе протяжки изоляции или обмотки сердечника приводит к серьезным проблемам в дальнейшем.

В наше время автоматизация производства позволяет значительно повысить эффективность и точность контроля качества. Существуют специальные машины, которые могут обнаруживать дефекты изоляции, неровности в обмотке, неправильный диаметр проводов и другие нарушения. Но даже при наличии современной автоматики необходимо участие квалифицированных специалистов, которые смогут проводить ручной контроль и выявлять дефекты, которые не могут быть обнаружены автоматическими системами. Это требует серьезных инвестиций в обучение персонала и создание системы мотивации, поощряющей соблюдение стандартов качества.

Реальный случай: проблемы с изоляцией.

Недавно у нас был проект по электроснабжению промышленного объекта. Для питания силовых аппаратов мы заказывали кабель 10 определенного сечения у одного из известных производителей. После монтажа и пуска в эксплуатацию, кабель быстро начал перегреваться, а изоляция стала трескаться. При тщательной проверке выяснилось, что при производстве не соблюдены технологические нормы по протяжке изоляции, в результате чего она была повреждена. Конечно, это привело к серьезным последствиям – остановке производства и затратам на ремонт оборудования. Этот случай показывает, насколько важно не пренебрегать контролем качества на всех этапах производства.

Мы обратились к поставщику с претензией, но получили уклончивый ответ. После долгих переговоров и проведения независимой экспертизы, нам удалось добиться возмещения ущерба. Но этот инцидент стал для нас уроком – в дальнейшем мы стали более тщательно выбирать поставщиков и проводить входной контроль качества продукции. Это позволило избежать подобных проблем и обеспечить надежность электроснабжения объекта.

Дальневосточный опыт: особенности производства кабеля 10 в Китае.

Как вы знаете, производство кабельной продукции в Китае значительно выросло за последние годы. Многие российские компании закупают кабель непосредственно у китайских производителей. При этом важно учитывать, что качество продукции может сильно отличаться в зависимости от производителя. ООО Ляонин Мэйигао Электро Автоматизация Оборудования, расположенное в Даляне, зарекомендовало себя как надежный поставщик. Они специализируются на производстве распределительных устройств и кабельной продукции, используя современные технологии и строго соблюдая стандарты качества. (https://www.meygoelectric.ru) У них есть собственные лаборатории для проведения испытаний и сертификации продукции. Это, безусловно, плюс.

Однако, даже при работе с проверенными поставщиками необходимо проводить регулярный контроль качества продукции. Это позволит избежать неприятных сюрпризов и обеспечить надежность электроснабжения. Также важно учитывать особенности эксплуатации кабеля в конкретных условиях – температура, влажность, механические нагрузки. Неправильный выбор кабеля может привести к его преждевременному выходу из строя и серьезным последствиям.

Выводы и рекомендации.

В заключение хочу сказать, что выбор кабеля 10 – это ответственный процесс, требующий внимательного подхода и учета множества факторов. Не стоит ориентироваться только на цену – гораздо важнее качество и надежность продукции. Рекомендую тщательно изучать информацию о поставщике, проводить входной контроль качества продукции и не пренебрегать профессиональной консультацией специалистов.

И, конечно, необходимо помнить, что даже самый качественный кабель может выйти из строя, если его эксплуатировать в неподходящих условиях или нарушать правила монтажа. Поэтому важно соблюдать все требования нормативных документов и рекомендаций производителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

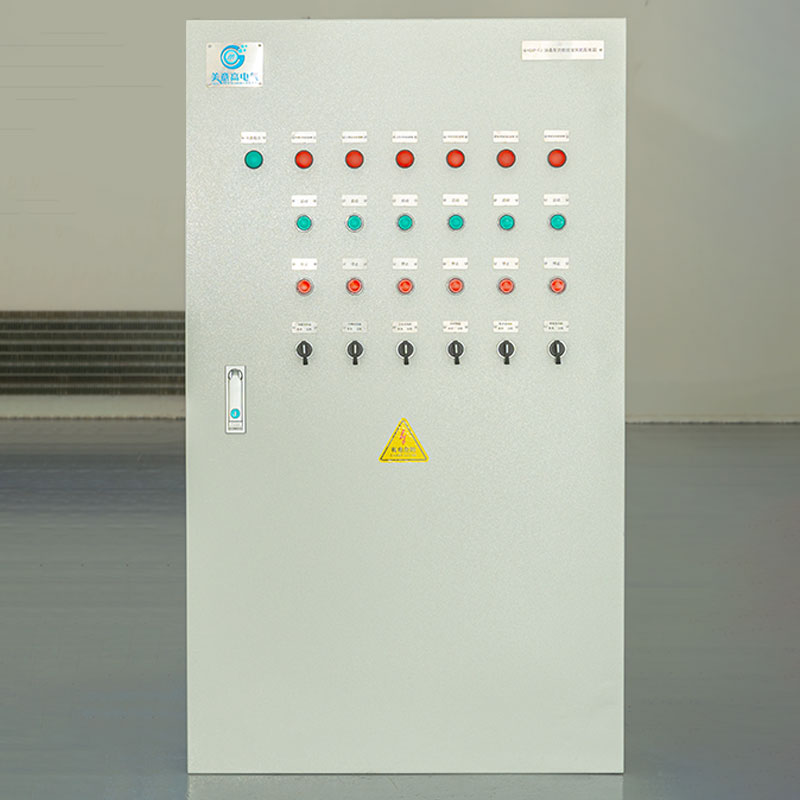

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Низковольтный распределительный ящик для кондиционеров наружной установки

Низковольтный распределительный ящик для кондиционеров наружной установки -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Маслонаполненный трансформатор

Маслонаполненный трансформатор

Связанный поиск

Связанный поиск- Распределительный ящик освещения зданий завод

- Дешево разъединитель рвфз 10/1000

- Распределительное устройство низкого напряжения рунн основная страна покупателя

- Известный рубильники рпс 250а

- Распределительное устройство низкого напряжения производители

- Силовой кабель производители

- Трансформаторы тока 0.66 завод

- Шкаф низковольтного оборудования завод

- Низковольтные шкафы поставщик

- Распределительные устройства напряжением выше 1000 в производитель