Купить щит силовой (щс)

Когда слышишь запрос ?купить щит силовой?, первое, что приходит в голову непосвященному – найти ящик подешевле, закинуть туда пару УЗО и модулей, и дело в шляпе. Вот тут и кроется главная ошибка, из-за которой потом горят клеммы, выбивает на пустом месте, а монтажники разводят руками. ЩС – это не товар с полки, это проектное решение, и его цена складывается из сотни нюансов, о которых часто молчат.

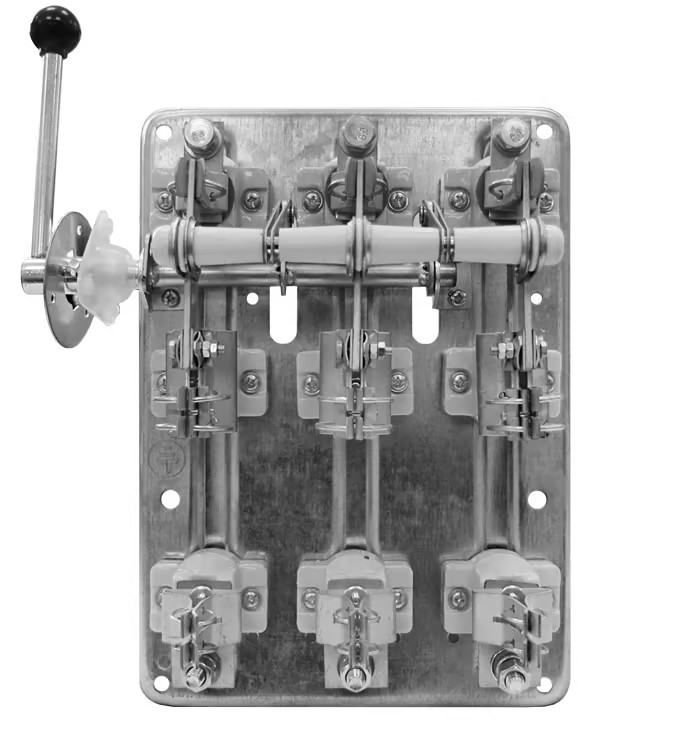

Что на самом деле скрывается за аббревиатурой ЩС

Щит силовой – это точка сборки. Сюда приходит ввод, отсюда раскидывается питание по этажам, станкам, освещению. И главное – он должен не просто коммутировать, а защищать и позволять управлять энергией. Часто заказчики, особенно в небольших проектах, экономят на мелочах: толщине металла корпуса, классе пылевлагозащиты, качестве шин. Кажется, что IP31 сойдет для цеха. А потом оказывается, что в воздухе постоянная взвесь металлической пыли, и через полгода внутри все покрыто токопроводящим слоем. Риск короткого замыкания возрастает в разы.

Сам сталкивался с ситуацией на одном из складов. Заказали щит силовой якобы для сухого помещения. Собрали, смонтировали. Через три месяца – звонок: ?Выбивает вводной автомат при включении компрессора?. Приехал, вскрыл – а внутри конденсат. Оказалось, склад неотапливаемый, суточные перепады температуры, плюс дышат люди. Корпус был без обогрева и с низким IP. Пришлось переделывать на месте, ставить греющий кабель и уплотнители. Клиент, естественно, был не в восторге от допрасходов.

Поэтому теперь всегда уточняю среду: температура, влажность, наличие агрессивных веществ, вибрация. Это не просто формальность, это прямо влияет на выбор комплектующих и итоговую стоимость. Иногда дешевле сразу поставить корпус с IP54 и обогревом, чем потом латать дыры.

Комплектующие: где можно сэкономить, а где – ни в коем случае

Сердце любого силового щита – это аппаратура. Тут дилемма вечная: ставить бренд типа ABB, Schneider или обойтись аналогами подешевле. Мое правило простое: на вводе и на критичных линиях – только проверенные марки. Переплата в 20-30% окупается надежностью и, что важно, доступностью техподдержки и замены в случае чего.

А вот на второстепенных линиях, например, на розетки общего пользования или освещение, можно рассмотреть качественные аналоги. Но ?качественные? – ключевое слово. Рынок завален подделками, которые внешне не отличить. Однажды купил партию якобы Legrand. Автоматы срабатывали с странной задержкой, а один вообще не отключался при КЗ. Хорошо, что тестировали перед отправкой. Пришлось срочно искать другого поставщика, сроки сорвались.

Еще один важный момент – шины (нулевая и заземления). Часто на них экономят, ставят алюминиевые или стальные с плохим покрытием. Со временем контакт ухудшается, шина греется. Всегда настаиваю на медных шинах с качественным лужением. Да, дороже. Но зато через пять лет не придется разбирать щит и зачищать окислы под каждым винтом.

Проектирование и логика сборки: видение монтажника

Хороший проект – это не только однолинейная схема. Это понимание, как щит будет монтироваться и обслуживаться. Видел схемы, где аппараты расположены так, что для замены одного модуля нужно снимать пол-щита. Или когда клеммы для внешних подключений находятся в самом низу, и электрику приходится чуть ли не ложиться на пол, чтобы дотянуться.

При сборке всегда оставляю воздушные зазоры между группами автоматов, особенно если нагрузка планируется высокая. Маркировку делаю не только на схеме, но и непосредственно на проводах и даже на внутренней стороне дверцы – термотрансфером. Это спасает, когда через год приходит новый электрик и ему нужно быстро найти неисправность. Кстати, о проводах: сечение – по расчету, но с запасом. И исключительно гибкий медный провод (ПВ-3, КГВЭВ). Жесткий (ПВ-1) сложнее укладывать, выше риск надлома жилы.

Особенно внимательно отношусь к цепям управления, если они есть в щите. Для них выделяю отдельную DIN-рейку, отдельные клеммники, провода другого цвета. Путать силовые и управляющие цепи – верный путь к нестабильной работе контакторов и реле.

Поставщики и кооперация: личный опыт

Рынок огромен, от кустарных мастерских до крупных заводов. Долгое время работал с локальными сборщиками, но столкнулся с проблемой контроля качества и сроков. Потом открыл для себя вариант сотрудничества с профильными производственными компаниями, которые специализируются именно на электротехнике. Как, например, ООО Ляонин Мэйигао Электро Автоматизация Оборудования (https://www.meygoelectric.ru). Их ниша – это как раз силовое и распределительное оборудование: КРУ, КСО, НКУ. Для меня было важно, что они не просто сборщики, а имеют полный цикл от проектирования до тестов.

Обратился к ним с заказом на серию щитов силовых для небольшой производственной линии. Понравился подход: прислали инженера на объект для оценки условий, потом предложили несколько вариантов компоновки с расчетом тепловыделения. Взяли на себя весь цикл – от подбора корпусов (у них свои, усиленные, для промышленной среды) до полной сборки, маркировки и высоковольтных испытаний. Это сняло головную боль по поиску разных подрядчиков для разных этапов.

Конечно, это не решение для разового щита на дачу. Но для проектов, где нужна серийность, ответственность и гарантия, такая кооперация себя оправдывает. Особенно если речь идет о сложных схемах с АВР, учетом или плавным пуском. Компания из Даляня, судя по опыту, держит марку на северокитайском рынке не просто так – они понимают, что такое промышленная эксплуатация.

Типичные ошибки при заказе и приемке

Итак, вы решили купить щс. Что делать? Первое – не отправлять просто спецификацию по email и ждать чуда. Нужно общаться, лучше по видеосвязи, показывать помещение, обсуждать детали. Второе – требовать не только паспорт, но и протоколы испытаний. Каждый уважающий себя производитель проводит проверку на механическую операцию, диэлектрическую прочность, целостность цепей.

При приемке обязательно нужно вскрыть щит (если позволяет упаковка) и проверить базовые вещи: затяжку винтов на шинах и клеммах, соответствие аппаратов схеме, качество маркировки. Однажды получил щит, где в проекте был автомат на 25А, а поставили на 16А. Сэкономили копейки, а могли бы спалить линию.

И последнее – не забывать про документацию. Должна быть не только схема, но и список комплектующих с каталожными номерами, сертификаты, инструкция по монтажу и эксплуатации. Это кажется мелочью, но когда через пять лет потребуется модернизация, эти бумаги будут на вес золота.

Вместо заключения: мысль вслух

Покупка щита силового – это всегда баланс. Баланс между ценой и надежностью, между стандартным решением и индивидуальным подходом, между скоростью и качеством. Не бывает идеального щита на все случаи жизни. Бывает правильно подобранный под конкретную задачу, собранный с пониманием того, как он будет работать в реальных, а не идеальных условиях.

Сейчас все чаще думаю о том, что будущее – за умными щитами с удаленным мониторингом параметров. Но основа, ?железо?, – та самая коробка с автоматами и шинами – останется прежней. И ее качество по-прежнему будет определять, сколько лет система проработает без сюрпризов. Поэтому, когда в следующий раз услышите ?купить щит силовой?, думайте не о цене за килограмм металла, а о цене за спокойный сон на ближайшие десять лет.

Кстати, если интересно посмотреть, как выглядит промышленный подход к этому вопросу, можно глянуть, как это делают на https://www.meygoelectric.ru. Не реклама, а просто для примера масштаба. У них в ассортименте как раз те самые КРУ и НКУ, из которых, по сути, и состоят сложные силовые щиты для серьезных объектов. Видно, что работают с расчетом на долгосрочную перспективу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровое распределительное устройство

Цифровое распределительное устройство -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Шкаф автоматизации на базе PLC

Шкаф автоматизации на базе PLC -

Корпус

Корпус

Связанный поиск

Связанный поиск- Безопасное распределительное устройство управления выключателями vfd завод

- Gcs низковольтное выдвижное распределительное устройство заводы

- Внутренний трансформатор напряжения цена

- Самый лучший рубильники рпс 630а

- Электрооборудование распределительных устройств высокого напряжения производитель

- Наружный трансформатор напряжения основная страна покупателя

- Распределительные устройства высокого напряжения завод

- Распределительные устройства низкого напряжения нку цена

- Цифровое распределительное устройство производитель

- кабель 3