Медный кабель заводы

Работа с **медными кабелями** – это не просто производство. Это целая экосистема, где качество каждой детали, от выбора сырья до финального тестирования, напрямую влияет на надежность и долговечность готового продукта. Часто, при обсуждении этой темы, акцент делается на материале, на процентном содержании меди, на изоляции. Но ведь есть и целый комплекс технологических процессов, логистики, контроля качества, которые не менее важны. Я накопил определенный опыт в этой области, и хотел бы поделиться некоторыми мыслями, которые, надеюсь, будут полезны.

Выбор сырья: от поставщика к качеству готового продукта

Первый и, пожалуй, самый критичный этап – выбор поставщика медной проволоки. Здесь ошибки могут вылезти потом, в виде сниженной прочности, ухудшенных характеристик проводимости, повышенного риска коррозии. На рынке много предложений, и, к сожалению, не все поставщики одинаково ответственны. Часто, чтобы получить более выгодную цену, приходится идти на компромиссы с качеством. Я помню один случай, когда мы работали с поставщиком, предлагавшим 'медный провод' по очень привлекательной цене. После нескольких партий, наши специалисты обнаружили, что в составе была значительная примесь меди других металлов, что существенно снижало его проводимость и ухудшало механические свойства. В итоге, пришлось переходить к другому поставщику, что, конечно, увеличило себестоимость, но позволило избежать серьезных проблем в будущем. Нужно тщательно проверять сертификаты, проводить собственные испытания, чтобы убедиться в соответствии материала заявленным характеристикам. С этой точки зрения, наличие сертификата соответствия ГОСТ или IEC – это хорошо, но недостаточно. Необходимо иметь доступ к лаборатории и возможность проводить независимую экспертизу.

Важно не только проверить сам металл, но и убедиться в правильности его обработки. Слишком агрессивная обработка может привести к повреждению поверхности, что, в свою очередь, повышает риск коррозии. Использование устаревшего оборудования также может стать причиной дефектов. В нашей практике, мы столкнулись с проблемой некачественной резки и протяжки проволоки, что приводило к образованию микротрещин и снижению срока службы кабеля. Поэтому, на этапе выбора поставщика, необходимо учитывать не только цену, но и технологические возможности предприятия и его репутацию.

Проблемы с пайкой и соединениями

Качество пайки – это отдельная большая тема. Неправильная пайка может привести к образованию холодных спаев, что повышает сопротивление соединения и увеличивает риск перегрева. Использование неподходящего припоя, неправильная температура пайки, недостаточное очищение поверхности – все это может привести к серьезным проблемам. Кроме того, необходимо учитывать тип используемой изоляции. Некоторые типы изоляции требуют специального припоя и особых условий пайки. Мы часто используем термоусаживаемую трубку для изоляции соединений, но даже в этом случае, важно соблюдать технологию термоусадки, чтобы избежать повреждения изоляции и ухудшения герметичности соединения. В некоторых случаях, мы используем специальные герметики для защиты соединений от влаги и коррозии.

Особое внимание стоит уделять автоматизации процесса пайки. Автоматизированные линии обеспечивают более равномерный нагрев и контроль температуры, что позволяет избежать ошибок и повысить качество пайки. Однако, даже с автоматизированным оборудованием, необходимо обучать персонал и проводить регулярное техническое обслуживание оборудования. Часто, небольшие неполадки в работе оборудования могут привести к значительным дефектам в готовом продукте. Поэтому, автоматизация – это не панацея, а лишь инструмент, который требует правильного использования.

Контроль качества и испытания готового продукта

После завершения производства, необходимо провести тщательный контроль качества готового продукта. Это включает в себя визуальный осмотр, измерение сопротивления изоляции, проверку механических свойств, испытание на прочность и долговечность. Современные методы контроля качества позволяют выявить даже самые незначительные дефекты. Мы используем различные типы испытательного оборудования, включая высоковольтные испытательные стенды, испытательные камеры для определения устойчивости к воздействию окружающей среды, и ультразвуковые дефектоскопы для обнаружения скрытых дефектов. Результаты испытаний тщательно документируются и анализируются, чтобы выявить тенденции и улучшить процесс производства.

Важно не только проводить испытания в соответствии с действующими стандартами, но и разрабатывать собственные тестовые режимы, которые учитывают особенности конкретного типа кабеля и его области применения. Например, для кабелей, используемых в морских условиях, необходимо проводить испытания на устойчивость к воздействию соленой воды и морской пены. Кроме того, необходимо проводить регулярный мониторинг качества продукции и анализ рекламаций, чтобы выявить слабые места в процессе производства и принять меры для их устранения.

Опыт ООО Ляонин Мэйигао Электро Автоматизация Оборудования

ООО Ляонин Мэйигао Электро Автоматизация Оборудования – это компания с богатым опытом в производстве **медного кабеля**. Мы специализируемся на широком спектре кабельной продукции, включая кабели питания, кабели связи и кабельные системы. Наша компания использует современное оборудование и передовые технологии, что позволяет нам производить продукцию высокого качества, отвечающую самым строгим требованиям. Мы также предлагаем услуги по разработке и внедрению кабельных систем для различных объектов, включая промышленные предприятия, энергетические комплексы и жилые здания. Мы гордимся своей репутацией надежного поставщика и стремимся к постоянному улучшению качества продукции и обслуживания клиентов. Наш сайт: https://www.meygoelectric.ru. Здесь вы можете найти более подробную информацию о нашей продукции и услугах.

Мы постоянно работаем над оптимизацией производственных процессов и внедрением новых технологий, чтобы повысить эффективность и снизить себестоимость продукции. Например, в настоящее время мы активно внедряем автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Кроме того, мы работаем над снижением потребления энергии и сырья, а также над минимизацией воздействия производства на окружающую среду. Наша цель – производить качественную продукцию, которая будет безопасной и экологически чистой.

Тенденции в развитии производства медного кабеля

Одним из главных трендов в развитии производства **медного кабеля** является переход к более экологичным материалам и технологиям. Это включает в себя использование биоразлагаемых изоляционных материалов, а также внедрение энергосберегающих технологий. Второй тренд – это развитие интеллектуальных кабельных систем, которые позволяют контролировать и оптимизировать потребление энергии. Это особенно актуально для промышленных предприятий и жилых зданий. Третий тренд – это увеличение спроса на кабели, предназначенные для использования в экстремальных условиях, таких как высокие температуры, влажность и радиация. Эти кабели требуют специальных материалов и технологий производства, что требует постоянного развития и совершенствования оборудования и процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

GCK выдвижной распределительный шкаф

GCK выдвижной распределительный шкаф -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

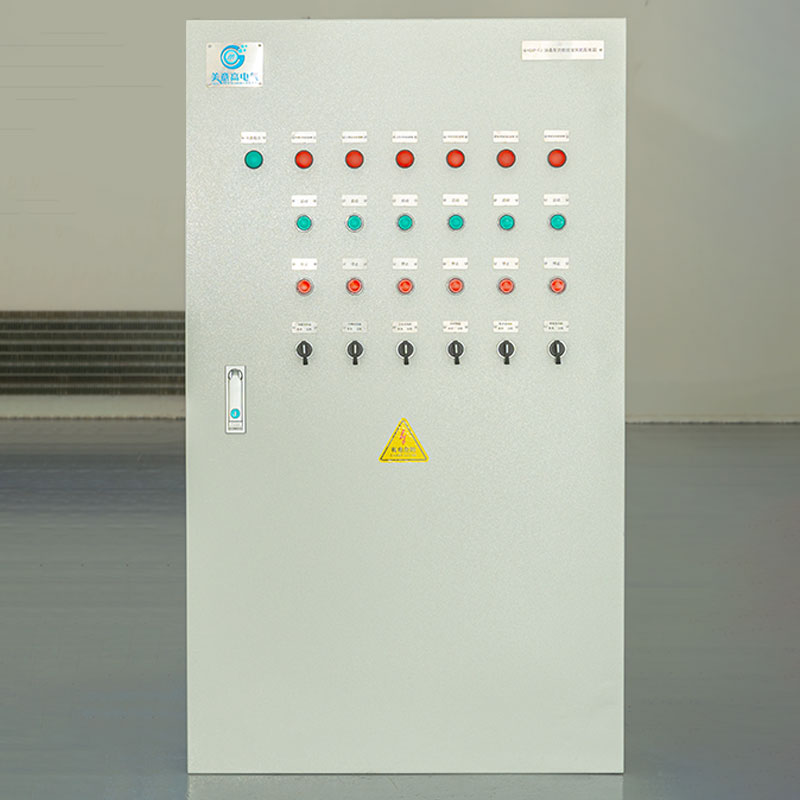

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

VFD шкаф управления электроприводами

VFD шкаф управления электроприводами -

Низковольтный аварийный осветительный распределительный ящик

Низковольтный аварийный осветительный распределительный ящик -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение

Связанный поиск

Связанный поиск- Наружный распределительный щит производители

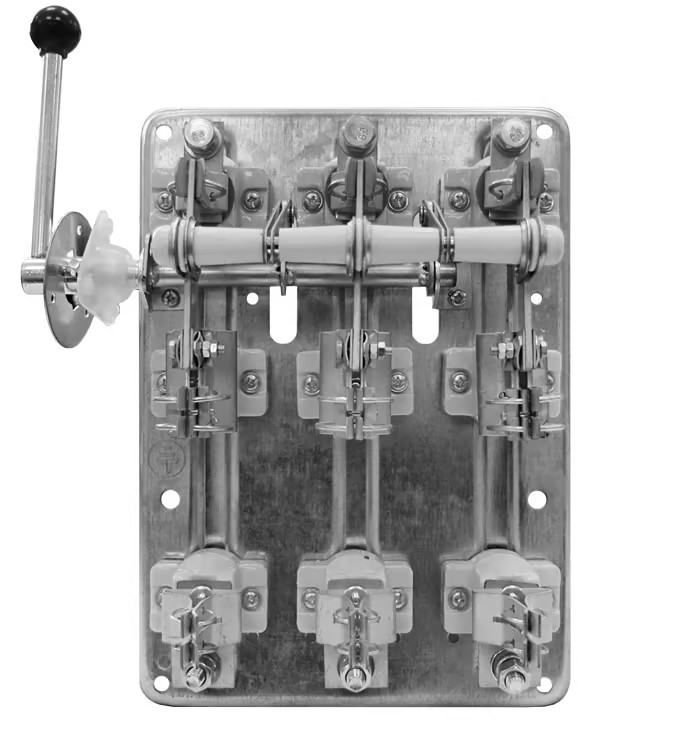

- Высокое ксчество разъединители вна-10/400

- Устройство осушения распределительных шкафов заводы

- Шкаф высоковольтного ввода швв заводы

- Oem трансформатор тмг 12 1600/10-0.4

- Испытание изоляции распределительных устройств заводы

- Распределительный ящик освещения зданий заводы

- Шкаф ввода высоковольтный производитель

- Измерительный трансформатор тока завод

- высоковольтные и низковольтные щиты для высотных зданий