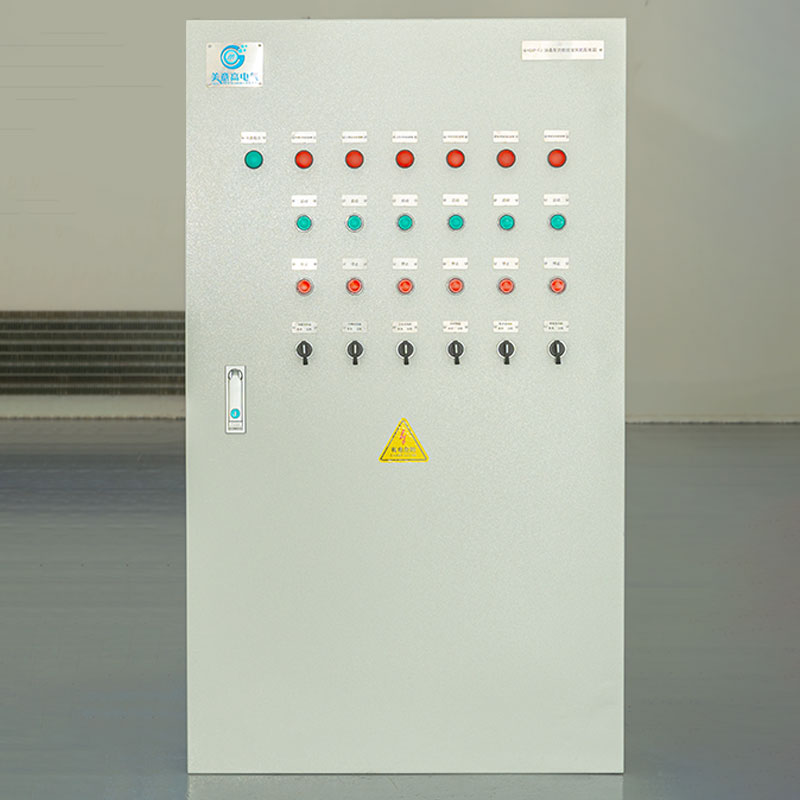

низковольтные шкафы управления

Всегда удивляюсь, сколько споров вокруг низковольтных шкафов управления. Кажется, проблема простая – собрать коробку с кнопками и реле. Но реальность, как обычно, гораздо сложнее. Часто видишь проекты, где целенаправленно экономили на компоновке, проводке, даже на выборе компонентов. В итоге – головная боль при эксплуатации, постоянные доработки и, как следствие, недовольство заказчика. Хочу поделиться некоторыми наблюдениями, которые выработались у нас за годы работы. Не обещаю откровений, скорее – практический опыт, основанный на реальных кейсах, и, пожалуй, на ошибках, которые нам доводилось совершать.

Проблемы на этапе проектирования: больше, чем просто схема

Начальный этап – проектирование. Многие пытаются обойтись стандартными решениями, не учитывая специфику конкретной задачи. Например, берут готовый корпус, просто вставляют схему. Ошибочно. Важно понимать не только электрическую часть, но и тепловыделение компонентов, требования к вентиляции, удобство обслуживания. Мы как-то долго возились с шкафом, где микроконтроллер перегревался уже через час работы. Пришлось полностью пересмотреть систему охлаждения – добавили вентилятор, а то и радиатор. Это не только увеличило стоимость, но и добавило сложности в конструкции.

Еще одна распространенная проблема – неправильный расчет кабельных трасс. В погоне за компактностью забывают о температурном расширении, о возможном вибрационном воздействии. В итоге – перетертые кабели, обрывы контактов, и все это в самый неподходящий момент. Мы сейчас используем специализированное ПО для расчета трасс, и это действительно помогает избежать многих проблем. Однако, программка – это только инструмент. Необходимо понимать принципы и учитывать реальные условия эксплуатации.

Влияние нормативных требований – это еще одна серьезная тема. В зависимости от отрасли, могут предъявляться разные требования к изоляции, к заземлению, к устойчивости к внешним воздействиям. Забыть об этом – значит рисковать не только штрафами, но и безопасностью персонала. Особенно это касается проектов, где шкафы будут использоваться в агрессивных средах – например, в химической промышленности или в морских условиях. Недавно столкнулись с проектом для завода по переработке отходов. Требования к шкафам были очень жесткие – повышенная устойчивость к пыли, влаге и вибрациям. Пришлось использовать специальные корпуса с герметичными соединениями и компоненты с повышенной надежностью. Это увеличило стоимость, но без этого было никак.

Выбор компонентов: от надежности до энергоэффективности

Выбор компонентов – критически важный этап. Здесь не стоит экономить, иначе потом придется переделывать. Брали дешевые реле, и через год они все вышли из строя. Пришлось искать более надежного поставщика и использовать компоненты с хорошей репутацией. Кстати, стоит обратить внимание на сертификацию компонентов. Наличие сертификата подтверждает, что компонент соответствует заявленным характеристикам и безопасен в эксплуатации.

Энергоэффективность – это тоже важный фактор. В последнее время все больше заказчиков обращают внимание на энергопотребление низковольтных шкафов управления. Использование энергосберегающих компонентов, оптимизация алгоритмов управления – все это позволяет существенно снизить затраты на электроэнергию. Мы как-то внедрили систему управления освещением на наших шкафах. В результате – экономия электроэнергии составила около 30%. Это довольно ощутимая сумма, особенно для больших проектов.

Рассматривая различные бренды компонентов, не стоит ориентироваться только на цену. Важно учитывать не только стоимость, но и доступность запасных частей, качество сервисной поддержки. Мы сотрудничаем с несколькими поставщиками, и каждый из них имеет свои преимущества и недостатки. Поэтому важно тщательно выбирать поставщика, основываясь на своих потребностях и бюджете.

Технологии сборки и монтажа: качество каждой детали

Качество сборки – это залог надежной работы низковольтных шкафов управления. Не стоит экономить на квалификации сборщиков. Необходимо следить за тем, чтобы все соединения были выполнены качественно, чтобы проводка была аккуратной и надежной. Использование автоматизированных систем сборки может значительно повысить производительность и снизить вероятность ошибок. Мы стараемся максимально автоматизировать процесс сборки, чтобы обеспечить высокое качество и скорость выполнения работ.

Монтаж шкафа – это тоже важный этап. Шкаф должен быть надежно закреплен, чтобы он не смещался и не вибрировал. Необходимо обеспечить удобный доступ к шкафу для обслуживания и ремонта. Стоит использовать специальные крепления, которые позволяют легко снимать и устанавливать шкаф. И, конечно, необходимо соблюдать все требования электробезопасности.

Не забывайте о маркировке. Все компоненты и кабели должны быть четко промаркированы, чтобы их можно было легко идентифицировать. Это упрощает обслуживание и ремонт шкафа, а также повышает безопасность эксплуатации.

Кейс: модернизация старого шкафа управления

Недавно нам принесли старый низковольтный шкаф управления, который был в эксплуатации около 15 лет. Шкаф устарел, в нем постоянно возникали проблемы с работой, и заказчик решил его модернизировать. Мы полностью перепроектировали шкаф, заменили все старые компоненты на новые, установили современную систему управления. В результате – шкаф стал работать надежно и эффективно. Заказчик остался очень доволен нашим решением. Этот кейс показывает, что даже старые шкафы можно модернизировать, чтобы они соответствовали современным требованиям. Иногда это гораздо выгоднее, чем покупать новый.

Помните, что при модернизации старого шкафа необходимо учитывать все факторы – требования к безопасности, энергоэффективности, удобству обслуживания. Иначе модернизация может оказаться неэффективной и не принести желаемого результата.

В заключение хочу сказать, что проектирование и реализация низковольтных шкафов управления – это не просто техническая задача, это искусство. Требуется опыт, знания и внимание к деталям. Не стоит экономить на качестве компонентов и сборки, иначе потом придется платить более высокую цену. И всегда помните о безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Шкаф автоматизации на базе PLC

Шкаф автоматизации на базе PLC -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Цифровое распределительное устройство

Цифровое распределительное устройство -

GCK выдвижной распределительный шкаф

GCK выдвижной распределительный шкаф -

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

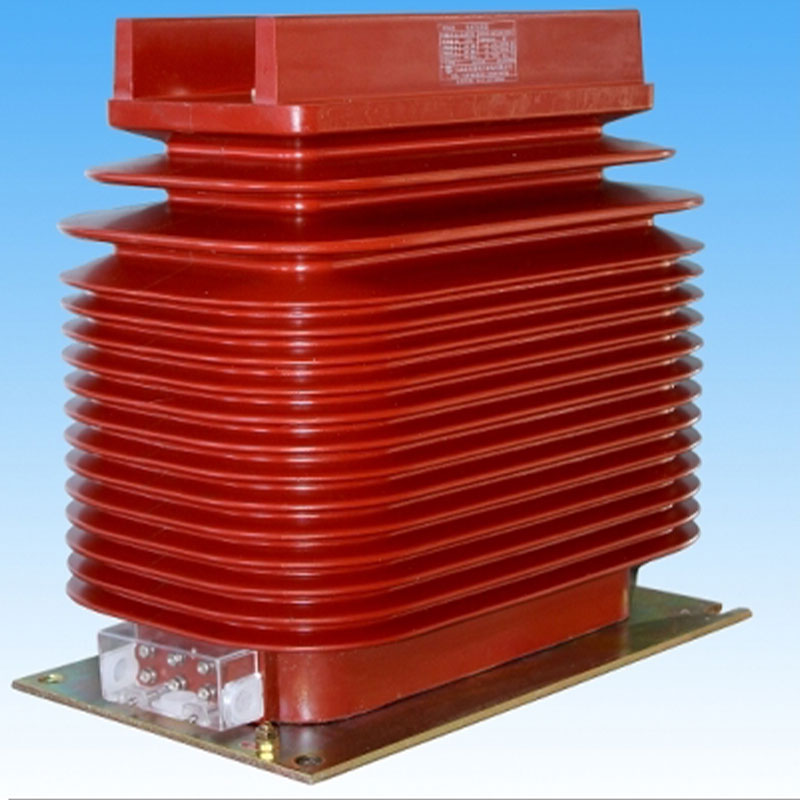

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Распределительный ящик пожарных нагрузок – специализированное применение

Распределительный ящик пожарных нагрузок – специализированное применение -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения

Связанный поиск

Связанный поиск- кабель силовой ввгнг

- Высокое ксчество выключатель нагрузки вна

- Комплектное оборудование низковольтного выключателя основная страна покупателя

- Шкаф низковольтного оборудования производитель

- Стационарное распределительное устройство низкого напряжения завод

- Самый лучший разъединитель рвз 10/630

- Наружный распределительный щит поставщик

- Кабель 6 основная страна покупателя

- Индивидуальное изготовление высоковольтных шкафов основная страна покупателя

- Силовое распределительное устройство цеха заводы