Промышленное низковольтное распределительное устройство производитель

Когда говорят о производителе низковольтных распределительных устройств, часто представляют себе огромные заводы с автоматизированными линиями сборки. Но реальность, как это часто бывает, оказывается куда сложнее и многограннее. В голове сразу всплывает картинка не просто производства, а целого комплекса задач: от проектирования и закупки комплектующих до тестирования и ввода в эксплуатацию. И тут, честно говоря, много места для ошибок, особенно если не учитывать специфику конкретных условий применения. Например, мы однажды столкнулись с ситуацией, когда типовой проект для одного клиента не подошел из-за особенного распределения нагрузки в помещении. Потрачено время и ресурсы, пришлось переделывать. В общем, не все так просто, как кажется на первый взгляд.

Особенности производства низковольтных распределительных устройств

Процесс изготовления низковольтных распределительных устройств – это не просто сборка готовых компонентов. Это, в первую очередь, точная работа с документацией, соблюдение норм и правил безопасности, а также учет пожеланий заказчика. Разные отрасли требуют разных характеристик – от требований к пыле- и влагозащищенности до необходимой степени коммутационной способности. Нельзя просто взять готовый проект и 'прикрутить' его к конкретному объекту. Всегда нужен индивидуальный подход. И это, наверное, самая большая проблема для многих производителей – умение адаптировать стандартные решения под конкретные нужды.

Еще один важный момент - это качество материалов. Использование некачественных контакторов, автоматических выключателей или шин может привести к серьезным последствиям, включая короткие замыкания и пожары. Мы всегда уделяем особое внимание поставщикам и проводим строгий контроль качества поступающих комплектующих. Не стоит экономить на этом, иначе потом будет дороже.

Технологические аспекты и современные тенденции

Современное производство низковольтных распределительных устройств активно внедряет новые технологии. Все большее распространение получают автоматизированные системы сборки, которые позволяют повысить производительность и снизить количество брака. Также растет популярность цифровизации – от использования CAD/CAM систем для проектирования до систем отслеживания производственного процесса в режиме реального времени. Это, конечно, требует определенных инвестиций, но в долгосрочной перспективе окупается.

Но автоматизация – это не панацея. Нельзя забывать о квалифицированных рабочих, которые могут выполнять сложные операции и контролировать качество сборки. Опыт и знания – это те факторы, которые не может заменить ни одна машина. Мы постоянно инвестируем в обучение наших сотрудников, чтобы они были в курсе последних тенденций и могли решать самые сложные задачи.

Проблемы с электромагнитными помехами

Часто возникают сложности с электромагнитными помехами. Особенно это актуально для устройств, используемых в промышленных помещениях с высоким уровнем электромагнитного излучения. Необходимо тщательно экранировать компоненты и проводить испытания на электромагнитную совместимость, чтобы избежать искажений сигнала и сбоев в работе оборудования. Это требует специального оборудования и квалифицированных специалистов.

Мы сталкивались с ситуациями, когда не учтенные электромагнитные помехи приводили к отказу устройств в самый неподходящий момент. Это всегда неприятно, но помогает нам улучшать наши проекты и предлагать клиентам более надежные решения. В итоге, в наши проекты добавлены дополнительная экранировка и фильтры, что позволило избежать подобных проблем в будущем.

Пример из практики: модернизация существующей системы

Однажды нам заказали модернизацию существующей системы низковольтного распределения на промышленном объекте. Старая система была устаревшей и не соответствовала современным требованиям. Задача была непростая – необходимо было заменить все компоненты, не останавливая работу предприятия. Мы разработали детальный план работ и выполнили модернизацию поэтапно, чтобы минимизировать риски.

Модернизация включала в себя замену устаревших автоматических выключателей на новые, более современные, с улучшенными характеристиками защиты. Также мы установили новые контакторы и шины, что повысило надежность и долговечность системы. Результат – система работает более эффективно, надежно и безопасно. Клиент остался очень доволен.

Проверка и испытания готовых устройств

После завершения сборки, каждое низковольтное распределительное устройство проходит строгий контроль качества и испытания. Мы проводим проверку электрических характеристик, механической прочности, а также испытания на соответствие нормам и правилам безопасности. Это необходимо для того, чтобы убедиться, что устройство соответствует требованиям заказчика и может безопасно эксплуатироваться.

Современное оборудование для испытаний позволяет нам проводить широкий спектр проверок – от измерения сопротивления изоляции до испытаний на прочность и надежность. Мы используем только сертифицированное оборудование и соблюдаем все необходимые процедуры. Это гарантия того, что наше оборудование соответствует самым высоким стандартам качества.

Перспективы развития и вызовы

Рынок производителей низковольтных распределительных устройств постоянно развивается. Появляются новые технологии, меняются требования заказчиков, усиливается конкуренция. Чтобы оставаться успешным, необходимо постоянно совершенствовать свои знания и навыки, внедрять новые технологии и предлагать клиентам инновационные решения. Например, сейчас все больше внимания уделяется интеллектуальным системам управления распределительными устройствами – это позволяет оптимизировать работу электросетей и снизить энергопотребление.

Одной из главных вызовов является дефицит квалифицированных кадров. Не хватает инженеров, монтажников и техников, которые могли бы работать с современным оборудованием и решать сложные задачи. Поэтому важно инвестировать в обучение и развитие персонала, чтобы обеспечить устойчивое развитие компании.

В заключение хочу сказать, что производство низковольтных распределительных устройств – это сложная и ответственная задача. Но при правильном подходе и соблюдении всех требований можно создавать надежные, эффективные и безопасные решения, которые будут служить своим заказчикам долгие годы. И, конечно, важно помнить, что каждый проект уникален и требует индивидуального подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания -

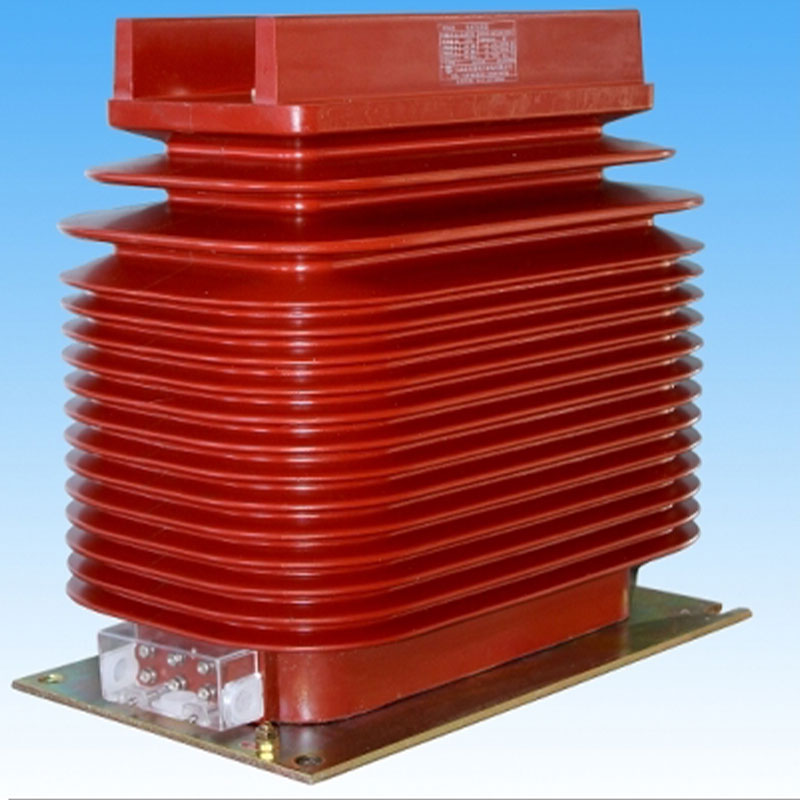

Датчики напряжения для внутренней установки

Датчики напряжения для внутренней установки -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

Корпус

Корпус

Связанный поиск

Связанный поиск- Известный комплектные распределительные устройства (кру)

- Купить трансформатор тмг33 400/10/0,4

- Распределительное устройство среднего напряжения 10 кв поставщик

- Кабель силовой медной жилой заводы

- Распределительные устройства низкого напряжения рунн производитель

- Энергоэффективное распределительное устройство управления выключателями vfd заводы

- Высокое ксчество разъединитель рвфз-10/630

- Изготовление распределительного оборудования на заказ завод

- Кабель производитель

- Интеллектуальное управление кру заводы