Распределительные устройства высшего и низшего напряжения завод

Распределительные устройства высшего и низшего напряжения завод – фраза, которая сразу рисует в голове картинку: цеха, монтажные столы, сложные схемы, высокое напряжение. На самом деле, это гораздо больше, чем просто производство. Это целая экосистема, от проектирования до ввода в эксплуатацию, и, что немаловажно, – постоянный поиск баланса между надежностью, стоимостью и инновациями. Часто, особенно в начале карьеры, забываешь о тонкостях, о реальных проблемах, возникающих в процессе работы. Просто смотришь на спецификации и думаешь, все понятно. А потом... потом начинаются вопросы к долговечности, к совместимости с другими системами, к сложностям обслуживания. Поэтому, хочу поделиться некоторыми наблюдениями и опытом, собранными за годы работы в этой сфере. Не претендую на абсолютную истину, скорее – попытка поделиться практическими знаниями, теми, которые не всегда пишут в учебниках.

Обзор: Ключевые вызовы современного производства и эксплуатации распределительных устройств

Сегодня рынок распределительных устройств динамично меняется. В эпоху растущих требований к энергоэффективности и интеллектуальным системам управления, производство и эксплуатация распределительных устройств высшего и низшего напряжения сталкиваются с новыми вызовами. Необходимость интеграции с системами автоматизации, снижение энергопотерь, повышение безопасности – вот лишь некоторые из ключевых задач. И, конечно, цена – всегда важный фактор, особенно в условиях конкуренции. Ключевым моментом, на мой взгляд, становится переход от простого производства к созданию комплексных решений, учитывающих все этапы жизненного цикла оборудования.

Проектирование и разработка: от концепции до технической документации

Процесс проектирования – это, пожалуй, самый ответственный этап. Здесь закладываются основы надежности и безопасности всего устройства. Важно не только соответствие нормативным требованиям (ПУЭ, ГОСТы, IEC), но и учет специфики конкретного объекта. Например, для промышленных предприятий, работающих в агрессивных средах, необходимо использовать специальные материалы и покрытия. Иначе, срок службы устройства резко сократится. Часто бывает, что в процессе проектирования забывают про вопросы обслуживания и ремонта. Это потом, когда устройство уже установлено, начинаются проблемы.

Я лично сталкивался с ситуацией, когда проектист, увлеченный новыми технологиями, не учел возможности модернизации оборудования в будущем. В итоге, попытка заменить устаревший компонент привела к серьезным сбоям в работе всей системы. Этот случай научил меня тщательно анализировать требования заказчика и учитывать перспективные потребности.

Ключевой момент – современное проектирование неразрывно связано с использованием специализированного программного обеспечения (AutoCAD, Компас-3D, и другие). Важно, чтобы инженеры имели не только теоретические знания, но и практический опыт работы с этими инструментами. Это позволяет создавать более точные и эффективные проекты, а также снижает вероятность ошибок на этапе производства.

Материалы и технологии: современные тенденции и их влияние на качество

Выбор материалов – один из важнейших факторов, определяющих долговечность и надежность распределительных устройств. В последние годы все большую популярность приобретают новые материалы, такие как полимерные композиты, которые обладают высокой прочностью и устойчивостью к коррозии. Однако, нельзя забывать и о традиционных материалах, таких как медь и алюминий, которые зарекомендовали себя как надежные и проверенные временем.

Особое внимание уделяется технологиям производства изоляции. Современные изоляционные материалы обладают повышенной термостойкостью и диэлектрическими свойствами, что позволяет создавать более компактные и эффективные устройства. В последние годы наблюдается рост популярности изоляционных материалов на основе керамики и полимерных композитов, которые обеспечивают высокую надежность и безопасность.

Важно помнить, что качество материалов напрямую влияет на качество сборки. Неправильно подобранные материалы или дефекты в материалах могут привести к серьезным проблемам в работе устройства. Поэтому, необходимо тщательно контролировать качество материалов на всех этапах производства.

Контроль качества: от входного контроля до испытаний готовых изделий

Контроль качества – это не просто формальность, это гарантия надежности и безопасности распределительных устройств. На каждом этапе производства проводится контроль качества, начиная от входного контроля материалов и заканчивая испытаниями готовых изделий. Входной контроль позволяет выявить дефекты в материалах, которые могут привести к проблемам в работе устройства. В процессе производства проводятся промежуточные проверки, которые позволяют вовремя выявить отклонения от заданных параметров.

Окончательный контроль качества включает в себя комплекс испытаний, которые подтверждают соответствие устройства требованиям нормативных документов. Эти испытания включают в себя испытания на прочность, электрическую изоляцию, устойчивость к внешним воздействиям. Особое внимание уделяется испытаниям на безопасность, которые гарантируют, что устройство не представляет опасности для персонала и окружающей среды.

Автоматизация контроля качества играет все более важную роль в современном производстве. Использование автоматизированных систем контроля позволяет повысить точность и скорость контроля, а также снизить вероятность ошибок. Это особенно важно при производстве сложных и дорогостоящих устройств.

Проблемы в производстве и монтаже, о которых не говорят в учебниках

Работа на распределительном устройстве – это не только чтение чертежей и сборка деталей. Это постоянное решение возникающих проблем. Например, часто возникают вопросы с зазорами, с правильной установкой контактов, с соблюдением полярности. Недостаточный контроль на этих этапах может привести к серьезным последствиям, вплоть до коротких замыканий и пожаров. Помню один случай, когда из-за неправильной установки одного контакта в распределительном устройстве произошел выброс напряжения, который повредил несколько устройств. Это был очень болезненный урок.

Трудности с поставками и логистикой

Сегодня, как и в любой отрасли, поставки комплектующих могут быть затруднены из-за различных факторов, таких как геополитическая обстановка, логистические проблемы и экономические кризисы. Это приводит к задержкам в производстве и увеличению стоимости оборудования. Поэтому, важно иметь надежных поставщиков и заранее планировать закупки комплектующих. Также, необходимо учитывать возможность альтернативных поставщиков, чтобы избежать проблем в случае возникновения непредвиденных обстоятельств.

Особенности монтажа распределительных устройств на объектах заказчика

Монтаж распределительных устройств – это сложный процесс, который требует высокой квалификации персонала. Неправильный монтаж может привести к серьезным проблемам в работе устройства. Важно соблюдать все требования нормативных документов и использовать только сертифицированные материалы и инструменты. Также, необходимо учитывать особенности конкретного объекта и разрабатывать индивидуальный план монтажа.

Недостаточный контроль качества монтажа может привести к снижению надежности и безопасности устройства. Поэтому, важно проводить регулярные проверки качества монтажа на всех этапах работы. Также, необходимо обучать персонал правилам монтажа и эксплуатации распределительных устройств.

Перспективы развития завода распределительных устройств

В заключение, хочу отметить, что производство распределительных устройств – это динамично развивающаяся отрасль, которая требует постоянного совершенствования. В будущем, можно ожидать увеличения спроса на интеллектуальные системы управления, которые позволяют оптимизировать работу энергетических систем и повысить их надежность. Также, важным направлением развития является создание новых материалов и технологий, которые позволяют снизить вес и стоимость распределительных устройств, а также повысить их экологичность. Наш завод распределительных устройств, ООО Ляонин Мэйигао Электро Автоматизация Оборудования, постоянно работает над внедрением новых технологий и совершенствованием производственных процессов, чтобы соответствовать требованиям рынка и предлагать нашим клиентам самые современные и надежные решения.

Если у вас есть вопросы или хотите обсудить конкретные решения, приглашаю связаться с нами. Мы всегда рады помочь вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стационарное распределительное устройство

Стационарное распределительное устройство -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Низковольтный распределительный ящик для кондиционеров наружной установки

Низковольтный распределительный ящик для кондиционеров наружной установки -

Ячейка KYN28 с пятиступенчатой блокировкой

Ячейка KYN28 с пятиступенчатой блокировкой -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания -

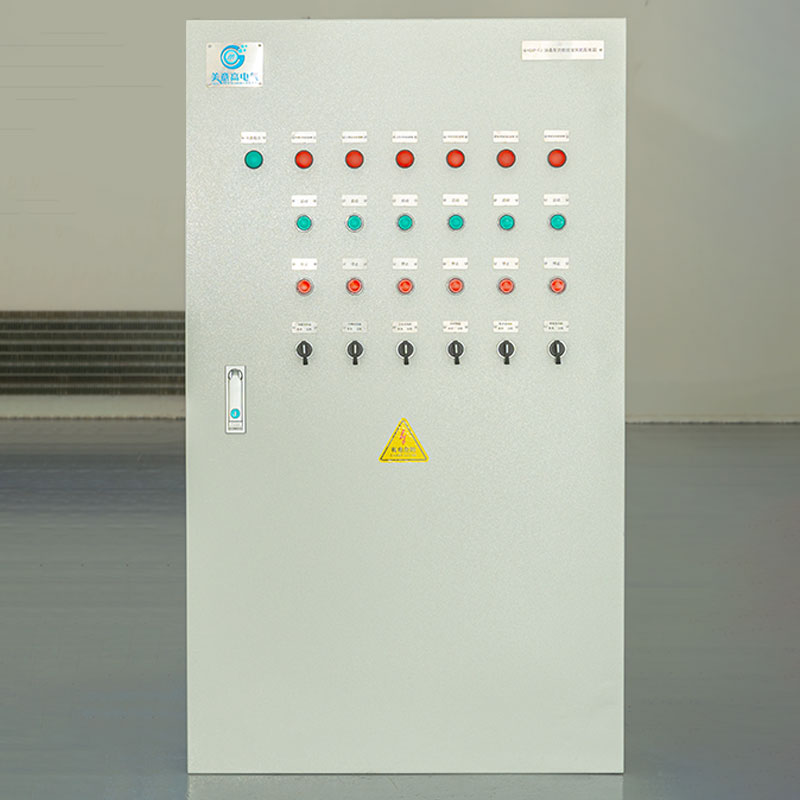

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

Корпус

Корпус -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф

Связанный поиск

Связанный поиск- Распределительные устройства низкого напряжения нку завод

- Жилое низковольтное распределительное устройство поставщик

- Низковольтный шкаф ggd индивидуального исполнения цена

- GCK низковольтное выдвижное распределительное устройство

- Изготовление распределительного оборудования на заказ производитель

- Наружный высоковольтный трансформатор тока основная страна покупателя

- Бронированное распределительное устройство высокого напряжения заводы

- Выдвижное распределительное устройство цена

- Низковольтный закрытый контрольный щит завод

- Трансформаторы тока 5а заводы