Распределительные устройства напряжением выше 1000 в завод

Пожалуй, самая большая головная боль в сфере электротехники – это проектирование, изготовление и пусконаладка распределительных устройств напряжением выше 1000 В. С одной стороны, техническая сторона кажется довольно понятной, стандарты есть, расчеты тоже. Но когда дело доходит до реального производства, особенно с учетом специфики российских условий – взгляд сразу меняется. Недавно у нас была задача по модернизации устаревшего объекта, где уже существующее УВР (устройства высокого напряжения распределительные) требовало полной замены. Просто взять готовое решение с полки не вышло, пришлось разбираться в тонкостях, пересматривать схемы, выбирать комплектующие. И вот тут-то и открывается целый пласт непростых вопросов. Постараюсь поделиться опытом, который мы приобрели, как положительным, так и... резко негативным.

Основные сложности при производстве УВР выше 1000 В

Если говорить о производстве распределительных устройств напряжением выше 1000 В, то сразу напрашиваются несколько ключевых проблем. Во-первых, это, безусловно, безопасность. Даже самый опытный монтажник, работающий с таким напряжением, должен соблюдать строжайшие правила. Это требует не только квалифицированного персонала, но и постоянного контроля качества на всех этапах производства. Во-вторых, это сложность конструкции. Компоненты, используемые в таких устройствах, должны выдерживать экстремальные нагрузки – перенапряжения, короткие замыкания, сильные электромагнитные поля. Некачественные компоненты – это прямой путь к аварии. В-третьих, это требования к испытаниям и сертификации. УВР такого класса должны проходить многочисленные испытания, чтобы подтвердить соответствие нормам безопасности и надежности. И здесь нужно быть очень внимательным, потому что ошибки в испытаниях могут привести к серьезным последствиям. Особенно это касается контроля за искрогашением и пробивным напряжением.

Выбор материалов и компонентов

Выбор материалов и компонентов – это критически важный этап. Нельзя экономить на изоляции, контактах, корпусе. Все должно соответствовать требованиям по напряжению, току и условиям эксплуатации. Мы однажды столкнулись с ситуацией, когда в поставке оказалась партия изоляторов с существенно отличающимися характеристиками от заявленных. Это привело к серьезным проблемам при испытаниях и задержке сроков сдачи объекта. Пришлось переделывать часть конструкции, что не только увеличило затраты, но и создало дополнительные риски.

Рекомендуется выбирать поставщиков, которые имеют хорошую репутацию и предоставляют полный пакет документации на свою продукцию. Не стоит ориентироваться только на цену – лучше заплатить немного больше, но быть уверенным в качестве.

Особенности изготовления корпуса и монтажа элементов

Корпус распределительного устройства напряжением выше 1000 В должен обеспечивать надежную защиту от внешних воздействий и предотвращать случайный контакт с токоведущими частями. Материал корпуса обычно выбирают из стали или алюминия, в зависимости от требований к весу и прочности. При изготовлении корпуса необходимо строго соблюдать технологию сварки и сборки, чтобы избежать дефектов и трещин. Монтаж элементов внутри корпуса также требует высокой квалификации и аккуратности. Неправильно установленный контакт может привести к короткому замыканию и возгоранию.

Мы часто используем автоматизированные системы монтажа, чтобы минимизировать риск человеческого фактора. Это особенно актуально при работе с большим количеством элементов.

Пример реального проекта: модернизация энергоснабжения промышленного предприятия

Недавно мы участвовали в проекте по модернизации энергоснабжения крупного промышленного предприятия. Задача заключалась в замене устаревшего УВР на новое, более надежное и энергоэффективное. Это был довольно сложный проект, потому что необходимо было не только заменить оборудование, но и адаптировать его к существующей системе электроснабжения. Пришлось проводить сложные расчеты, разрабатывать новые схемы и согласовывать изменения с различными службами предприятия. Но в итоге мы успешно выполнили задачу и обеспечили предприятию надежное и бесперебойное электроснабжение. Особый акцент был сделан на противопожарную защиту и системы мониторинга.

При реализации проекта мы использовали современные технологии и материалы, такие как изоляторы из эпоксидной смолы, контакты с платиновым покрытием и корпус из высокопрочной стали. Это позволило нам значительно повысить надежность и долговечность распределительного устройства напряжением выше 1000 В.

Проблемы при испытаниях и пусконаладке

Испытания распределительного устройства напряжением выше 1000 В – это отдельная история. Требуется специальное оборудование, квалифицированный персонал и строжайшее соблюдение техники безопасности. Испытания проводятся в соответствии с ГОСТ и другими нормативными документами. Мы регулярно сталкиваемся с ситуациями, когда испытания не проходят с первого раза. Это может быть связано с различными факторами, такими как неправильная настройка оборудования, дефекты конструкции или некачественные компоненты. Важно тщательно анализировать результаты испытаний и устранять выявленные недостатки.

Особенно сложным является испытание на искрогашение. Недостаточное искрогашение может привести к серьезным авариям.

Опыт работы с оборудованием ООО Ляонин Мэйигао Электро Автоматизация Оборудования

Мы сотрудничаем с компанией ООО Ляонин Мэйигао Электро Автоматизация Оборудования. Их оборудование часто оказывается вполне надежным, особенно если в проекте не требуется ультрасовременные решения. Однако, перед заказом всегда рекомендуем тщательно проверять соответствие продукции заявленным характеристикам и убеждаться в наличии всех необходимых сертификатов.

Возможные ошибки и как их избежать

Ошибки при производстве распределительных устройств напряжением выше 1000 В могут быть очень дорогостоящими. Одна из распространенных ошибок – это использование некачественных материалов и компонентов. Вторая ошибка – это недостаточный контроль качества на всех этапах производства. Третья ошибка – это несоблюдение техники безопасности при работе с высоким напряжением. Чтобы избежать этих ошибок, необходимо тщательно планировать производство, использовать только сертифицированные материалы и компоненты, проводить регулярный контроль качества и обеспечивать соблюдение техники безопасности.

Кроме того, важно постоянно повышать квалификацию персонала и следить за изменениями в нормативной документации.

Заключение

Производство распределительных устройств напряжением выше 1000 В – это сложная и ответственная задача, которая требует высокой квалификации персонала, использования современных технологий и материалов, а также строжайшего соблюдения техники безопасности. Нельзя экономить на качестве, потому что это может привести к серьезным авариям и финансовым потерям. Опыт, накопленный за годы работы в этой сфере, позволяет нам эффективно решать самые сложные задачи и обеспечивать надежное и безопасное электроснабжение предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Кабельная продукция

Кабельная продукция -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

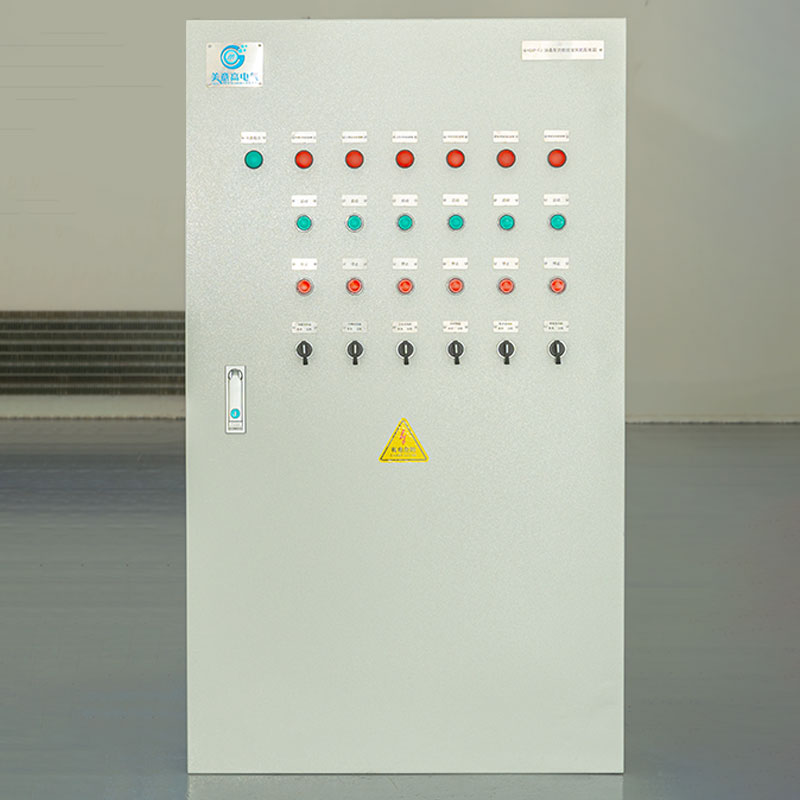

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Цифровое распределительное устройство

Цифровое распределительное устройство -

Низковольтный распределительный ящик для строительных вентиляторов

Низковольтный распределительный ящик для строительных вентиляторов -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы

Связанный поиск

Связанный поиск- Кабель 1.5 завод

- Самый лучший рубильники рпс 630а

- кабель силовой ппгнг

- индивидуальное изготовление уличных распределительных шкафов JP

- Умные системы контроля распределительных шкафов поставщики

- Бронированное распределительное устройство высокого напряжения поставщик

- Купить разъединители вна-10/630

- Подбор низковольтного распределительного щита производители

- Кабель 1.5 поставщик

- Высоковольтное распределительное устройство на 10 кв заводы