Самый лучший щит автоматического ввода резерва авр (щавр)

Когда клиент или коллега запрашивает ?самый лучший щит АВР?, первое, что приходит в голову — а в каких условиях? Потому что за 15 лет работы с системами резервирования питания я видел, как дорогущий ?идеальный? шкаф отказывал из-за мелочи вроде неправильно подобранных клемм или неучтенного пускового тока конкретного насоса, а скромная, но грамотно спроектированная сборка исправно работала десятилетиями. Погоня за абстрактным ?лучшим? — это первый и самый распространенный миф. Лучший — это тот, который безотказно выполняет свою задачу в конкретной сети, с конкретным оборудованием и в рамках выделенного бюджета. И здесь начинается самое интересное.

От схемы — к ?железу?: почему контроллер — это еще не всё

Многие, особенно на этапе проектирования, зацикливаются на ?мозгах? — контроллере АВР. Да, важнейший элемент. Но сам по себе даже самый продвинутый программируемый логический контроллер — не панацея. Я вспоминаю объект, где заказчик настоял на импортном контроллере с кучей функций. А проблема возникла на этапе, предшествующем его логике — с датчиками напряжения. Установленные трансформаторы напряжения имели класс точности, в принципе достаточный для большинства задач, но в этой конкретной сети были нелинейные искажения, из-за которых контроллер периодически видел ?просадку? там, где её не было. Ложные срабатывания выводили из себя. Пришлось разбираться, менять схему опроса и ставить фильтры. Вывод: щит автоматического ввода резерва — это система, где слабое звено может быть где угодно: в датчике, в коммутационном аппарате, в качестве монтажа.

Что касается аппаратной части, то здесь выбор между контакторами и автоматами с мотор-приводами — отдельная тема. Для ответственных объектов с частыми переключениями (например, в зданиях с собственными дизель-генераторами) я склоняюсь к надежным контакторам с механической и электрической блокировкой. Пусть они дороже и требуют больше места в шкафу. Зато ресурс переключений на порядок выше, а риск одновременного включения на два ввода практически нулевой при правильной сборке. Видел ?оптимизированные? щиты на дешевых автоматах с приводами — через год-два начинаются проблемы с механизмом взвода, требуется замена.

И тут стоит упомянуть о качестве комплектующих в целом. Рынок наводнен сборками, где внутри — ?ноунейм?. Работать-то будет, но сколько? Я давно обратил внимание на продукцию, которую поставляет, например, ООО Ляонин Мэйигао Электро Автоматизация Оборудования. Не реклама, а констатация факта: их силовое оборудование — те же распределительные устройства низкого напряжения — часто встречается в качественных сборках. Компания из Даляня прочно держится на рынке не просто так. Когда знаешь, что шинопроводы, корпуса или базовые аппараты имеют стабильное качество, как у них, это снижает риски на этапе монтажа и эксплуатации. Проверено на практике.

Логика работы: зацикливаться на стандартах или думать головой?

Типовые алгоритмы АВР (ввод резерва при пропадании основного питания, возврат при его восстановлении) описаны в учебниках. Но жизнь сложнее. Самый болезненный кейс — работа с сетями, где есть своя генерация. Допустим, есть основной ввод, дизель-генератор и, условно, второй ввод от другой подстанции. Классика: при пропадании ?сети? запускается ДГУ, нагрузка переводится на него. А что делать, когда появляется второй сетевой ввод? Автоматически переходить на него, гася генератор? Или ждать, пока сеть стабилизируется? А если это кратковременная вспышка напряжения?

Здесь и рождаются те самые ?фишки?, которые отличают хороший ЩАВР от посредственного. Приходится закладывать уставки по времени, по напряжению и частоте, вводить задержки на возврат, чтобы не гонять коммутацию туда-сюда при нестабильной сети. Однажды на объекте социального назначения пришлось вводить сложную приоритетную логику с учетом времени суток и дня недели, чтобы оптимизировать затраты на топливо для генератора. Это уже уровень кастомного программирования контроллера, но без такого подхода система была бы неэффективна.

И еще один нюанс — селективность защиты. Щит АВР должен быть интегрирован в общую систему защиты объекта. Бывает, что на вводах стоят ?умные? автоматы с электронными расцепителями, а логика АВР завязана только на контакты реле контроля фаз. Важно, чтобы при глубоком КЗ на отходящей линии срабатывала именно защита этой линии, а не вводной автомат, и уж тем более не происходило переключение на резерв. Иначе вместо локализации аварии мы её усугубляем. Это требует тщательной координации кривых отключения и настройки всех устройств в связке.

Монтаж, пусконаладка и ?подводные камни?

Можно иметь идеальный проект и отличные комплектующие, но всё испортить на этапе монтажа. Самый частый грех — экономия на сечении и маркировке монтажных проводов. В шкафу, где рядом силовые цепи и цепи управления, наводки — злейший враг. Видел, как из-за прокладки сигнального канала от датчиков напряжения в общем лотке с силовыми шинами контроллер получал помехи и глючил. Пришлось перекладывать. Второе — качество обжима наконечников. Казалось бы, мелочь. Но плохой контакт на клемме силового автомата через полгода работы под нагрузкой приводит к нагреву, оплавлению изоляции и, в итоге, к межфазному замыканию прямо в шкафу. Драматичный случай был на одном из складов.

Пусконаладка — это отдельная песня. Здесь нельзя просто подать питание и сказать ?работает?. Обязательна проверка всех сценариев вручную, с имитацией аварий. Пропадание по одной фазе, понижение/повышение напряжения, обрыв нуля (это особенно коварно), частотные скачки. И смотреть нужно не только на реакцию автоматического ввода резерва, но и на поведение всей подключенной нагрузки. Например, некоторые виды современного освещения или частотные преобразователи очень чувствительны к моменту переключения. Может потребоваться дополнительная настройка временных задержек.

И всегда, всегда нужно требовать от поставщика или монтажников исчерпывающую документацию: принципиальные схемы, монтажные чертежи, паспорта на установленные компоненты, программы для контроллера. Без этого обслуживание и ремонт в будущем превратятся в головоломку. Компании, которые дорожат репутацией, как та же ООО Ляонин Мэйигао Электро Автоматизация Оборудования, обычно поставляют четкие спецификации на свое оборудование, что сильно облегчает жизнь инженерам на месте.

Кейс из практики: когда ?самый лучший? оказался неподходящим

Хочу привести пример, который хорошо иллюстрирует тезис ?лучший = подходящий?. Был проект для небольшого цеха с чувствительным оборудованием. Заказчик, наслушавшись советов, захотел супернадежный щит АВР на базе тиристорного статического переключателя (БТП) — чтобы переключение было практически мгновенным, без перерыва в питании. Дорого, но ?самое лучшее?. Смонтировали, запустили. И начались проблемы с гармониками. Само оборудование цеха генерировало в сеть высшие гармоники, а БТП оказался к ним очень чувствителен. Система начала срабатывать некорректно, выдавая ошибки. В итоге пришлось демонтировать этот ?топовый? блок и ставить классическую схему на контакторах с небольшой задержкой. Оборудование цеха эту задержку спокойно переносило за счет встроенных UPS в самих станках. Переплатили втридорога, потеряли время.

Этот случай научил меня всегда проводить тщательный аудит существующей сети (замеры качества электроэнергии, уровни гармоник, провалов) перед выбором типа АВР. Иногда простая и надежная электромеханическая система оказывается оптимальнее высокотехнологичной.

Еще один момент — масштабируемость. Часто заказчики экономят и ставят щит ровно на текущую нагрузку. Но если через год планируется расширение производства? Переделывать весь шкаф? Грамотный подход — закладывать резерв по мощности и по числу отходящих линий на этапе проектирования. Это тоже часть концепции ?лучшего? решения — оно должно быть с заделом на будущее.

Вместо заключения: критерии выбора без хайпа

Так как же все-таки выбрать или спроектировать по-настоящему хороший щит автоматического ввода резерва? Не претендуя на истину в последней инстанции, сформулирую свой checklist, основанный на шишках и успехах.

Во-первых, ясное ТЗ. Нужно четко понимать: что резервируем (всю нагрузку или часть), какие источники (две сети, сеть+ДГУ), требования к времени переключения, качеству питания на выходе. Без этого любое обсуждение ?лучшести? беспредметно.

Во-вторых, надежность компонентов. Не обязательно самые дорогие бренды, но обязательно — с именем, документацией и доступным сервисом. Силовые компоненты, будь то распределительные устройства или отдельные аппараты, должны соответствовать проектным токам КЗ и иметь необходимые сертификаты. Работа с проверенными поставщиками, которые, как Мэйигао Электро, давно на рынке и отвечают за качество, снижает риски.

В-третьих, продуманная логика. Она должна учитывать специфику объекта, а не быть скопированной с типового проекта. Возможность тонкой настройки уставок и алгоритмов — must have.

В-четвертых, качество изготовления и монтажа. Аккуратная разводка, правильный подбор проводов, маркировка, заземление — то, что обеспечивает долгую жизнь системе.

И наконец, сервисная поддержка. Наличие схем, программ, контактов людей, которые разбираются в этой конкретной сборке. Потому что даже самый лучший щит АВР когда-нибудь может потребовать внимания. И хорошо, если это внимание будет квалифицированным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ячейка KYN28 с пятиступенчатой блокировкой

Ячейка KYN28 с пятиступенчатой блокировкой -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

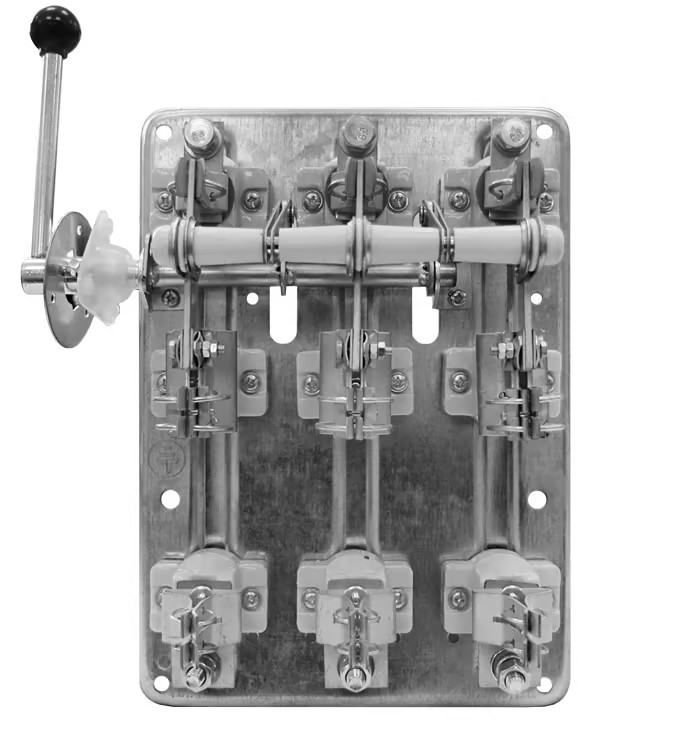

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Низковольтный аварийный осветительный распределительный ящик

Низковольтный аварийный осветительный распределительный ящик -

Цифровое распределительное устройство

Цифровое распределительное устройство -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Выключатели нагрузги ВНА

Выключатели нагрузги ВНА -

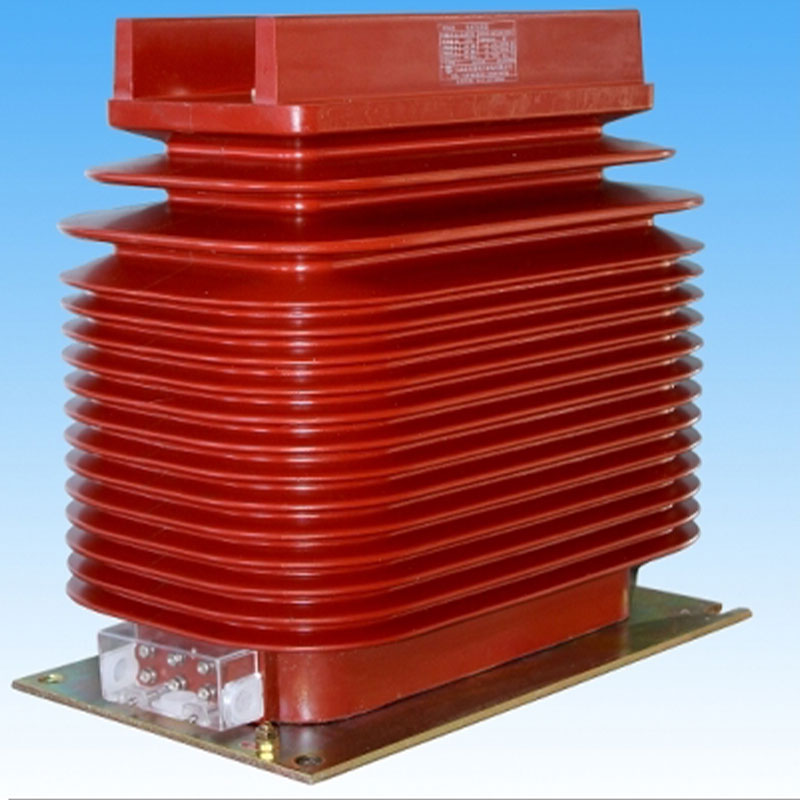

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Датчики тока для наружной установки

Датчики тока для наружной установки

Связанный поиск

Связанный поиск- Высоковольтные распределительные шкафы завод

- выдвижное распределительное устройство типа GCK

- Кабель силовой ввгнг поставщик

- Кабель силовой ппгнг поставщик

- Gck низковольтное выдвижное распределительное устройство поставщики

- Низковольтный шкаф ggd индивидуального исполнения основная страна покупателя

- Распределительные устройства низкого напряжения нку основная страна покупателя

- Ggd низковольтное стационарное распределительное устройство поставщик

- Распределительные устройства низкого напряжения нку заводы

- Выдвижное низковольтное распределительное устройство основная страна покупателя