Самый лучший щит распределительный силовой(щрс)

Когда говорят ?самый лучший щит распределительный силовой?, многие сразу думают о самом дорогом, с кучей автоматики или о конкретном бренде. Но в практике это редко так работает. Лучший – это тот, который идеально вписывается в конкретный объект, работает без сюрпризов десять лет и не заставляет ночами искать схему подключения. Частая ошибка – гнаться за ?наворотами?, которые на этой подстанции никогда не понадобятся, но при этом сэкономить на качестве сборки шин или на сечении вводных кабелей. Сейчас объясню, почему.

Из чего складывается ?лучшесть?? Неочевидные критерии

Первое – это, конечно, надежность коммутации. Но не та, что в каталоге, а на практике. Я видел щиты, где все модули именитые, а монтаж выполнен так, что доступ к клеммам нижних автоматов практически невозможен без разбора всей панели. Или когда силовые шины (шинопроводы) расположены впритык к дверце, и со временем от вибрации появляется риск замыкания. Лучший ЩРС проектируется с запасом пространства для обслуживания. Это негласное правило, которое часто нарушают в погоне за компактностью.

Второй момент – логика компоновки. Бывает, сборщик, даже опытный, расставляет аппараты по принципу ?как удобнее паять?. А электрику потом приходится метаться между разными углами щита, чтобы найти связанные цепи. Хороший, продуманный щит читается как книга: силовые цепи слева направо, управление – отдельным блоком, а цепи сигнализации и АВР вынесены на лицевую дверцу или верхнюю панель. Это экономит часы при поиске неисправностей.

И третье – это материалы. Тут не до компромиссов. Толщина и профиль шин, качество изоляции, стойкость корпуса к коррозии. Помню случай на одном из объектов в портовой зоне: щит стоял в неотапливаемом помещении с высокой влажностью. Через два года на дешевом корпусе (не нашего производства) появились очаги ржавчины, начались проблемы с заземлением. Пришлось менять. Поэтому для агрессивных сред мы, например, всегда рекомендуем корпуса с повышенным классом защиты (IP54 и выше) и покрытием из качественной стали с порошковой окраской. Как у тех же щитов от ООО Ляонин Мэйигао Электро Автоматизация Оборудования – у них в этом плане подход серьезный, что видно по их продукции на https://www.meygoelectric.ru. Компания из Даляня давно работает с подобными требованиями, их оборудование часто идет на ответственные объекты, где простои из-за коррозии недопустимы.

Опыт и грабли: когда ?лучший? подвел

Расскажу про один наш проект, лет пять назад. Заказчик хотел ?самое современное и надежное? для нового логистического центра. Выбрали щит с импортной ?умной? системой мониторинга, дистанционным управлением – красота. Но не учли один нюанс: квалификацию местного персонала. Система была настолько сложной, что при первой же ложной тревоге (сработала защита от перекоса фаз) дежурные электрики не смогли быстро разобраться. Вместо локализации проблемы они отключили весь щит, что привело к простою. ?Лучший? по железу оказался худшим по эксплуатации в данных условиях.

С тех пор мы всегда закладываем этап: оценка навыков будущих пользователей. Иногда ?лучшим? оказывается более простой, даже немного архаичный щит, но с дублированием ключевых функций на простейшую световую сигнализацию и с понятными, крупными надписями. Надежность – это еще и человеческий фактор.

Еще одна грабля – универсальность. Были попытки заказать у разных поставщиков ?типовой лучший щит? для нескольких однотипных зданий. Но на каждом объекте обнаруживались мелкие отклонения: где-то ввод с другой стороны, где-то нужно было место под будущий расширительный модуль. Типовой щит пришлось дорабатывать ?на коленке? уже на месте. Вывод: даже лучшая типовая конструкция требует гибкости на этапе проектирования. Хороший производитель всегда готов внести изменения в схему компоновки до начала сборки. Это я ценю в работе с поставщиками вроде Мэйигао – они не просто продают каталог, а engineering support оказывают.

Ключевые узлы, на которые стоит смотреть в первую очередь

Если отбросить маркетинг, то при оценке щита я всегда начинаю с трех вещей. Во-первых, вводной узел. Как выполнено крепление вводных кабелей? Есть ли кабельные сальники нужного диаметра и запас по месту? Как организовано главное заземление? Хлипкая шина заземления – это красный флаг.

Во-вторых, силовая часть. Распределительный силовой щит – его сердце. Смотрю на марку автоматических выключателей, но больше – на то, как они установлены. Нет ли перекоса, надежно ли затянуты соединения на шинах. Перегретое соединение – самая частая причина выхода из строя. Иногда видишь, что сборщик использовал алюминиевые шины вместо медных, хоть и сечение вроде бы по проекту. Для долгой работы под нагрузкой это плохо.

В-третьих, система сборных шин (шинопровод). Она должна быть механически прочной, особенно если в щите много модулей. Вибрация от мощных контакторов или трансформаторов тока со временем может ослабить соединения. Хорошо, когда производитель, такой как ООО Ляонин Мэйигао, который специализируется на высоковольтном и низковольтном оборудовании, понимает это и использует в своих ЩРС шины с дополнительным ребром жесткости или специальные конструкции креплений.

Роль производителя: почему география и специализация имеют значение

Многие до сих пор считают, что ?лучший? щит может быть только европейской сборки. Реальность сложнее. Да, европейские компоненты часто качественные, но итоговая цена и сроки поставки могут убить всю экономику проекта. С другой стороны, чисто локальный производитель без опыта экспорта может не учитывать международные стандарты (например, IEC).

Здесь интересен пример компаний, которые, как Мэйигао Электро, базируются в крупном промышленном и портовом городе вроде Даляня. С одной стороны, они имеют доступ к качественным материалам и компонентам (тот же Северный Китай – мощный промышленный регион), с другой – их расположение и опыт работы на международном рынке заставляют их придерживаться строгих стандартов качества и понимать требования разных рынков. Их распределительные устройства часто проектируются с запасом, что для силового щита критически важно.

Специализация на электротехнической отрасли, а не ?все подряд?, тоже плюс. Когда компания годами делает трансформаторы тока, высоковольтные ячейки и низковольтные щиты, у нее накоплена своя библиотека типовых, но проверенных решений для щитов распределительных силовых. Они знают, как правильно рассчитать динамическую стойкость шин при КЗ, как организовать вентиляцию в закрытом корпусе. Это не теория, а знание, оплаченное годами работы и, возможно, какими-то ранними неудачами, о которых в каталогах не пишут.

Итог: так как же его выбрать?

Не ищите абстрактного ?самого лучшего?. Сформулируйте техзадание, где кроме электрических параметров (напряжение, токи КЗ, количество отходящих линий) пропишите условия эксплуатации: температура, влажность, наличие пыли, квалификация персонала, планы по расширению. Это будет ваш главный фильтр.

Затем ищите производителя или интегратора, который не просто продаст вам железо, а вникнет в это ТЗ, задаст уточняющие вопросы. Возможно, предложит более рациональную компоновку или предупредит о потенциальной проблеме, которую вы упустили. Диалог на этапе проектирования – лучший индикатор.

И наконец, смотрите на готовые проекты, референции. Не на картинки, а на реальные объекты, желательно те, что работают несколько лет. Если производитель, как упомянутая компания из Даляня, прочно удерживает позиции на рынке и имеет признание, значит, его щиты уже прошли проверку временем на многих объектах. В конце концов, самый лучший щит распределительный силовой – это тот, про который через годы вспоминают не потому, что он сломался, а потому, что он просто работает. Без лишнего внимания к себе. И в этом – вся его ценность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Корпус

Корпус -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

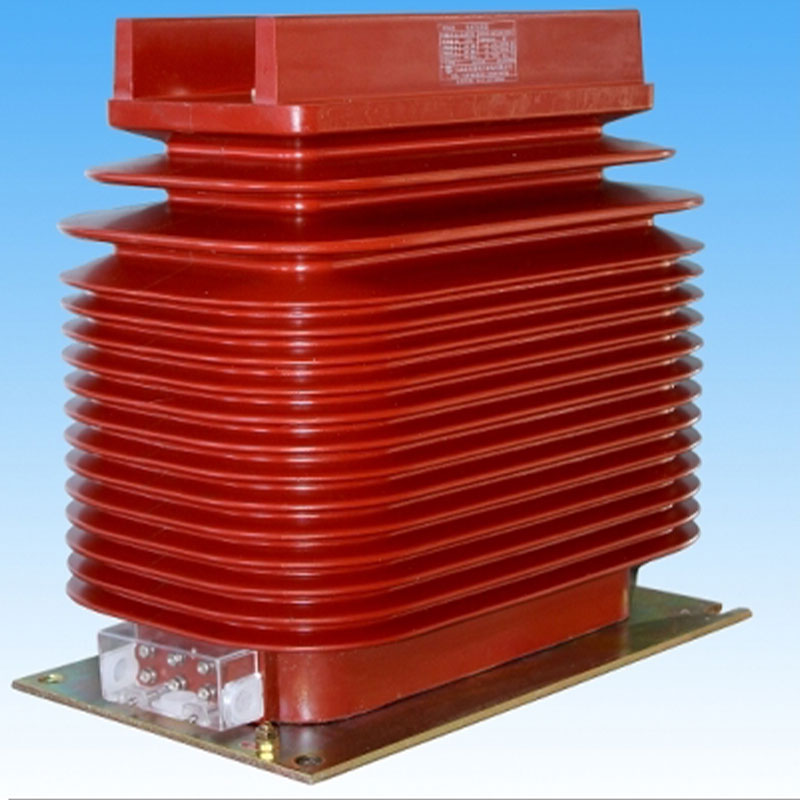

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Электрораспределительные устройства для цеховых силовых сетей

Электрораспределительные устройства для цеховых силовых сетей -

Стационарное распределительное устройство

Стационарное распределительное устройство -

Цифровое распределительное устройство

Цифровое распределительное устройство -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв

Связанный поиск

Связанный поиск- Шкаф ктп ввода высоковольтный поставщики

- корпус выдвижного распределительного устройства типа GCK

- Трансформаторы тока 400 поставщик

- Распределительное устройство низкого напряжения рунн производитель

- Высокое ксчество разъединитель рвфз 10/1000

- Распределительное устройство низкого напряжения производители

- Распределительный ящик освещения зданий поставщик

- Ggd низковольтное стационарное распределительное устройство поставщик

- Распределительный щит вентиляционного оборудования зданий заводы

- Трансформаторы тока 0.66 основная страна покупателя