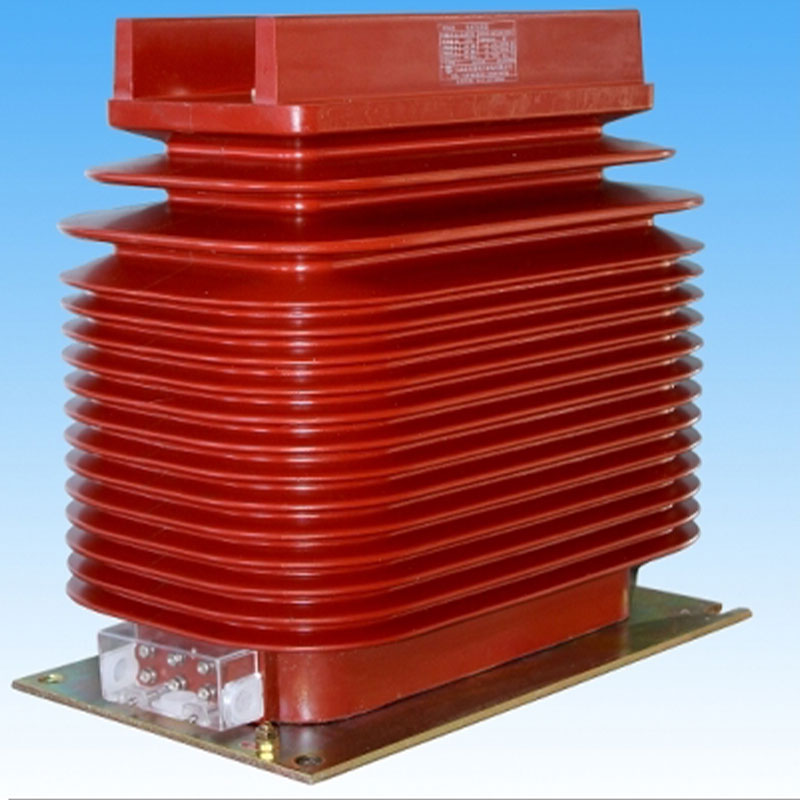

Трансформатор тока завод

Трансформаторы тока – это, на первый взгляд, простая вещь. Но когда дело доходит до производства, особенно на современном заводе, возникают нюансы, которые не всегда очевидны. Часто компании завышают ожидания, обещая невероятную точность и длительный срок службы, а реальность может отличаться. Хочу поделиться своим опытом, как специалиста, видевшего и ошибки, и успехи в этой сфере. Не буду вдаваться в теоретические аспекты, лучше поговорим о том, что происходит 'на земле'.

Основные этапы производства Трансформатора тока

Процесс изготовления Трансформатора тока – это, по сути, не какая-то тайна. Разделение на этапы общее: от закупки материалов до контроля качества готовой продукции. Однако, как и в любом производстве, критически важен выбор поставщиков, точность технологических процессов и, конечно же, квалификация персонала. Закупка стали, медной проволоки, изоляционных материалов – это только начало. Важно, чтобы все эти компоненты соответствовали заявленным характеристикам, иначе потом будут проблемы. Особенно это касается сердечника – от его качества напрямую зависит эффективность трансформатора тока.

Я помню один случай, когда мы сталкивались с постоянными проблемами при производстве Трансформаторов тока для электрощитовых. Причиной оказался поставщик стали, который регулярно отправлял материалы с недостаточным содержанием кремния. Это приводило к снижению магнитной индукции и, как следствие, к ухудшению характеристик трансформатора. Контроль входного сырья – это не просто формальность, а необходимость.

Производство сердечника

Сердечник – это сердце Трансформатора тока. Он должен обеспечивать эффективную передачу магнитного потока. Методы изготовления – штамповка, холодный прессованный сердечник, и так далее. Выбор метода зависит от требуемой производительности и точности. Проблемы могут возникнуть с равномерностью магнитной индукции в сердечнике, что приводит к искажениям тока. Для решения этой проблемы используются специальные технологии обработки и контроля.

Мы экспериментировали с различными добавками в сталь сердечника, пытаясь улучшить его магнитные свойства. Результаты были неоднозначными. В какой-то момент, перебор с добавками приводил к увеличению электромагнитных потерь. Приходится искать золотую середину.

Контроль качества: Необходимый элемент

Контроль качества – это неотъемлемая часть любого производства, но для Трансформаторов тока он приобретает особое значение. От точности и надежности работы этих устройств зависит безопасность всего электрооборудования. Проверяются такие параметры, как коэффициент трансформации, точность измерения тока, потери в сердечнике и обмотках, а также изоляционные свойства.

Один из распространенных способов контроля – это использование специализированного измерительного оборудования. Оно позволяет точно определить характеристики трансформатора тока в различных режимах работы. Но даже с самым современным оборудованием необходимо проводить ручную проверку, чтобы выявить возможные дефекты, которые не могут быть обнаружены автоматизированными системами.

Тестирование на соответствие требованиям ГОСТ

Важно не только соответствовать внутренним требованиям, но и соответствовать требованиям стандартов. Это особенно важно для продукции, предназначенной для продажи на внешнем рынке. ГОСТ – это не просто набор правил, это гарантия безопасности и надежности продукции. Игнорирование ГОСТ может привести к серьезным проблемам, включая юридические последствия.

Мы часто сталкивались с ситуациями, когда поставщики пытались 'экономить' на контроле качества, что приводило к браку и возвратам. В итоге, это обходилось дороже, чем проведение полноценного контроля на этапе производства.

Современные тенденции в производстве Трансформаторов тока

Современное производство Трансформаторов тока стремится к автоматизации и повышению эффективности. Внедряются новые технологии, такие как использование 3D-печати для изготовления сложных деталей, применение компьютерного моделирования для оптимизации конструкции и использование искусственного интеллекта для контроля качества. Но, несмотря на все эти достижения, человеческий фактор остается важным. Опыт и знания квалифицированных специалистов необходимы для решения сложных задач и обеспечения высокого качества продукции.

Например, мы сейчас активно изучаем возможности использования машинного обучения для выявления дефектов изоляции на ранних стадиях производства. Пока что результаты многообещающие, но требуются дополнительные исследования и оптимизация алгоритмов. Наша компания ООО Ляонин Мэйигао Электро Автоматизация Оборудования заинтересована в внедрении инновационных технологий, чтобы соответствовать требованиям времени и оставаться конкурентоспособной.

Экологические аспекты

Нельзя забывать и об экологических аспектах. В производстве Трансформаторов тока используются различные материалы, некоторые из которых могут представлять опасность для окружающей среды. Важно соблюдать правила утилизации отходов и использовать экологически чистые материалы. Это не только вопрос ответственности перед обществом, но и требование законодательства.

Мы активно работаем над снижением воздействия нашего производства на окружающую среду. Внедрены системы рециркуляции воды и утилизации отходов. Ищем поставщиков, которые используют экологически чистые технологии производства. Это долгий и сложный процесс, но мы готовы к нему.

Выводы и перспективы

Производство Трансформаторов тока – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Не стоит недооценивать нюансы, связанные с выбором материалов, технологическими процессами и соблюдением стандартов. Только при соблюдении всех этих условий можно обеспечить надежность и долговечность продукции. И, конечно, не стоит бояться внедрять новые технологии и искать новые решения. Будущее Трансформаторов тока – за автоматизацией, интеллектуальным контролем и экологически чистыми материалами.

ООО Ляонин Мэйигао Электро Автоматизация Оборудования стремится быть в авангарде этих изменений, предлагая своим клиентам продукцию высочайшего качества и сервис премиум-класса. Мы постоянно работаем над улучшением наших процессов и расширением ассортимента продукции, чтобы удовлетворить растущие потребности рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексные решения для систем аварийного освещения

Комплексные решения для систем аварийного освещения -

Интеллектуальные высоковольтные распределительные шкафы

Интеллектуальные высоковольтные распределительные шкафы -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

Датчики напряжения для внутренней установки

Датчики напряжения для внутренней установки -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

GGD низковольтный распределительный шкаф

GGD низковольтный распределительный шкаф -

Кабельная продукция

Кабельная продукция -

Распределительный ящик для систем вентиляции зданий

Распределительный ящик для систем вентиляции зданий -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение

Связанный поиск

Связанный поиск- Цифровое распределительное устройство поставщик

- кабель 1.5

- Силовой кабель поставщик

- Электромонтаж низковольтных распределительных устройств поставщики

- Выдвижное распределительное устройство типа mns завод

- Дешево разъединитель рвз 10/1000

- Кабель силовой медной жилой заводы

- Интеллектуальное управление кру заводы

- Высоковольтные распределительные устройства для медицинских учреждений завод

- Силовой кабель поставщики