Цифровое распределительное устройство завод

В последнее время все чаще сталкиваюсь с обсуждением автоматизации производства электрооборудования, особенно в части распределительных устройств. Многие считают, что просто внедрение ПЛК и SCADA решает все проблемы. Это не так. На самом деле, переход к 'умному' заводу требует комплексного подхода, охватывающего не только программное обеспечение, но и пересмотр всей производственной логистики, контроля качества и, конечно, самой структуры **цифровых распределительных устройств завод**. Давайте разберемся, что на практике получается, а что нет.

Эволюция от аналога к цифровому: что изменилось?

Еще несколько лет назад **цифровое распределительное устройство завод** подразумевало лишь наличие интерфейса для мониторинга параметров. Сегодня же речь идет о полноценной цифровой модели устройства, позволяющей проводить виртуальное тестирование, оптимизацию и даже предсказательную диагностику. Это кардинальное изменение принципов проектирования и производства. Проблема в том, что многие устаревшие производственные линии просто не готовы к такому уровню цифровизации. Мы часто сталкиваемся с ситуацией, когда пытаются 'натянуть' цифровые технологии на старый функционал, получая лишь частичный эффект. Завод должен быть спроектирован с учетом будущих возможностей автоматизации, а не адаптироваться под текущие.

Особенности проектирования цифровых устройств

Важным аспектом является переход к модульной конструкции, позволяющей легко заменять и обновлять отдельные компоненты. Вместо монолитной платы мы видим сборку из отдельных модулей с четкими интерфейсами. Это упрощает обслуживание, снижает время простоя и позволяет оперативно внедрять новые функции. При проектировании мы всегда уделяем внимание совместимости модулей, выбирая компоненты от надежных поставщиков. Потому что, как показывает практика, даже небольшая несовместимость может привести к серьезным проблемам в работе всей системы.

Нельзя забывать и о вопросах безопасности. Цифровые устройства должны быть защищены от несанкционированного доступа и кибератак. Это означает внедрение современных протоколов шифрования и систем аутентификации. Мы сотрудничаем с компаниями, специализирующимися на кибербезопасности, чтобы обеспечить надежную защиту нашей продукции. К сожалению, не всегда заводы готовы инвестировать в эти меры, что создает дополнительные риски.

Контроль качества в цифровую эпоху

Традиционный контроль качества включал визуальный осмотр, тестирование отдельных параметров и испытания на стенде. Сейчас мы используем системы машинного зрения и автоматизированные тесты для выявления дефектов на ранних стадиях производства. Это позволяет сократить количество брака и повысить надежность продукции. Например, мы внедрили систему контроля пайки с использованием тепловизионной камеры, которая выявляет скрытые дефекты, невидимые невооруженным глазом. Это значительно повысило качество сборки.

Важно, чтобы контроль качества был не разовым мероприятием, а непрерывным процессом, интегрированным во все этапы производства. Для этого мы используем системы сбора и анализа данных, которые позволяют отслеживать изменения в качестве продукции и своевременно реагировать на возникающие проблемы. Иначе, все эти цифровые технологии просто не принесут пользы.

Реальные примеры и уроки

Недавно мы работали над проектом модернизации производства **цифровых распределительных устройств завод** для одного из крупных электротехнических предприятий. Они столкнулись с проблемой высокой вероятности возникновения брака из-за человеческого фактора. Внедрение автоматизированных систем контроля и роботизированной сборки позволило сократить количество дефектов на 40%. Это пример того, как цифровые технологии могут существенно повысить эффективность производства.

Однако, не все проекты заканчиваются успехом. Мы сталкивались с ситуацией, когда завод пытался внедрить новую систему контроля качества, не обучив персонал работе с ней. В результате, система оказалась неэффективной, а инвестиции были потеряны. Это показывает, что внедрение цифровых технологий требует комплексного подхода, включающего обучение персонала, изменение организационных процессов и адаптацию к новым условиям работы.

Проблемы интеграции и перспективы развития

Одна из основных проблем, с которой мы сталкиваемся, – это сложность интеграции новых цифровых систем с существующими производственными процессами. Многие старые системы не поддерживают современные протоколы обмена данными, что требует разработки специальных адаптеров и программного обеспечения. Это может быть дорогостоящим и трудоемким процессом. ООО Ляонин Мэйигао Электро Автоматизация Оборудования постоянно работает над решением этой проблемы, разрабатывая совместимые решения и предоставляя услуги по интеграции.

В будущем, мы ожидаем дальнейшего развития технологий искусственного интеллекта и машинного обучения, которые позволят автоматизировать еще больше процессов на производстве. Это приведет к повышению эффективности, снижению затрат и улучшению качества продукции. Мы видим перспективы в использовании прогнозирующего обслуживания, которое позволит выявлять потенциальные проблемы в работе оборудования еще до того, как они приведут к поломкам. Также, мы планируем активно развивать направление цифровых двойников, которые позволят проводить виртуальное проектирование и тестирование **цифровых распределительных устройств завод**.

Подводя итог, хотелось бы сказать, что переход к цифровому производству **цифровых распределительных устройств завод** – это сложный, но необходимый процесс. Он требует комплексного подхода, инвестиций и постоянного обучения. Однако, результаты оправдывают затраты: повышение эффективности, снижение затрат, улучшение качества продукции и повышение конкурентоспособности предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

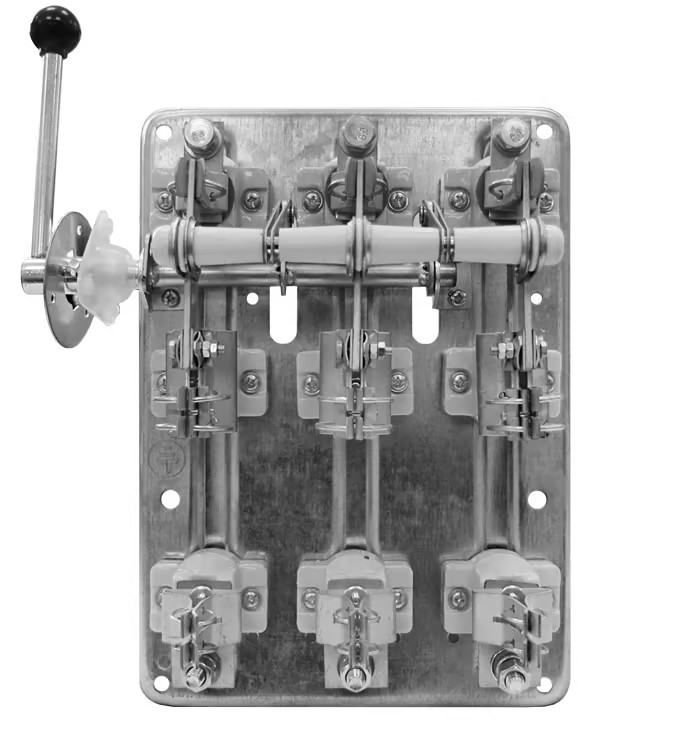

Цифровое распределительное устройство

Цифровое распределительное устройство -

Низковольтный распределительный ящик-специализированное применение

Низковольтный распределительный ящик-специализированное применение -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Корпус

Корпус -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Шкаф автоматизации на базе PLC

Шкаф автоматизации на базе PLC -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Низковольтный распределительный ящик для строительных вентиляторов

Низковольтный распределительный ящик для строительных вентиляторов -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф

Связанный поиск

Связанный поиск- Шкаф ктп ввода высоковольтный поставщик

- Интеллектуальное управление кру завод

- Оптом рубильники рпс 400а

- Трансформаторы тока 5а основная страна покупателя

- Комплектное оборудование низковольтного выключателя завод

- Жилое низковольтное распределительное устройство завод

- Умные системы контроля распределительных шкафов завод

- Распределительные устройства высшего и низшего напряжения поставщики

- Трансформаторы тока 300 поставщик

- Низковольтный распределительный щит для систем кондиционирования производитель