Электрические аппараты распределительных устройств низкого напряжения заводы

Вопрос производства **электрических аппаратов распределительных устройств низкого напряжения заводы** – это, знаете ли, всегда компромисс. Начать можно с того, что многие считают, что проблема только в качестве компонентов, а все остальное – 'просто сборка'. Это, конечно, упрощение. Я вот долгое время был убежден в этом, пока не столкнулся с реальными проблемами на производстве. В итоге понял, что здесь все гораздо глубже – от правильного проектирования до логистики и, конечно, квалификации персонала. В общем, сейчас попробую выложить то, что накопилось за годы работы, не претендуя на абсолютную истину, а скорее, как опыт, который может быть полезен.

Основные вызовы в производстве низковольтных аппаратов

Начнем с самого очевидного – с качества компонентов. Очевидно, что от качества контакторов, автоматических выключателей, УЗО и других элементов зависит надежность всего распределительного устройства. И здесь не стоит экономить, хотя это и соблазнительно. Потому что демпинг цен часто приводит к использованию некачественных деталей, что в конечном итоге сказывается на долговечности и безопасности изделия. Заводы зачастую выбирают поставщиков исходя из цены, а не из репутации и соответствия стандартам. Это, мягко говоря, рискованно. А как насчет интеграции этих компонентов в единое целое? Тут возникают проблемы совместимости, особенно когда компоненты от разных производителей.

Еще одна серьезная проблема – это проектирование. Многие проекты начинаются с 'переделки' старых конструкций, что приводит к увеличению стоимости и времени разработки. Хороший проект должен быть спроектирован с учетом всех требований и норм, а также с возможностью дальнейшего модернизации. Помню, как один заказчик требовал 'как у конкурентов', но не предоставил никакой технической документации. В итоге, пришлось разрабатывать проект с нуля, что вышло гораздо дороже и дольше, чем планировалось. Сейчас часто используют автоматизированные системы проектирования (CAD), но это не гарантирует отсутствие ошибок. Важен квалифицированный инженер, который сможет правильно настроить систему и проверить проект на соответствие требованиям безопасности.

Логистика тоже играет важную роль. Своевременная доставка компонентов на производство, эффективное управление запасами – все это влияет на сроки выполнения заказа. Часто возникают задержки с поставками, особенно если компоненты закупаются у зарубежных поставщиков. Нужна четкая координация между отделами и поставщиками. И это не только закупка компонентов, но и отправка готовой продукции клиенту. Особенно актуально сейчас, с учетом роста объемов производства и увеличения географии поставок.

Контроль качества на всех этапах

Контроль качества – это отдельная большая тема. Он должен осуществляться на всех этапах производства – от входного контроля компонентов до финального испытания готовых устройств. Недостаточно просто проверить несколько образцов. Нужна система мониторинга и контроля, которая позволит выявлять и устранять дефекты на ранних стадиях. Часто используют статистические методы контроля качества, такие как контрольные карты. Это позволяет отслеживать стабильность процесса и своевременно реагировать на отклонения. Однако, даже с использованием самых современных методов контроля, ошибки могут возникать.

Мы, например, однажды столкнулись с проблемой брака контакторов. После тщательного анализа выяснилось, что проблема была не в контакторах самих, а в неправильной настройке оборудования. Пришлось переобучать персонал и изменить технологический процесс. Это заняло много времени и денег, но в итоге позволило значительно снизить уровень брака. Важно не просто выявлять дефекты, но и анализировать их причины, чтобы предотвратить их повторение.

Автоматизация производства и роботизация

Внедрение автоматизации и роботизации – это, безусловно, тенденция будущего. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Но не стоит воспринимать это как панацею. Автоматизация должна быть обоснована и соответствовать специфике производства. Не всегда целесообразно автоматизировать все процессы. Иногда ручной труд оказывается более эффективным.

Например, у нас на производстве частично автоматизированы процессы сборки и монтажа. Но для контроля качества и выполнения сложных операций все равно требуется квалифицированный персонал. Важно найти оптимальный баланс между автоматизацией и ручным трудом. Еще один важный аспект – это обучение персонала работе с новым оборудованием. Это требует значительных затрат времени и денег. Но в долгосрочной перспективе это оправдывает себя.

Перспективы развития производства **электрических аппаратов распределительных устройств низкого напряжения заводы**

Сложно сказать, куда движется отрасль. Но очевидно, что в будущем будет возрастать спрос на более надежные, безопасные и энергоэффективные устройства. Поэтому производителям придется постоянно совершенствовать свои технологии и внедрять новые разработки. Особое внимание будет уделяться миниатюризации и интеграции. Устройства должны быть компактными, легкими и удобными в использовании.

Также важным фактором будет развитие цифровых технологий. Например, можно использовать интернет вещей (IoT) для мониторинга состояния устройств и прогнозирования возможных отказов. Это позволит снизить затраты на обслуживание и повысить надежность. Не исключено, что в будущем появятся полностью автоматизированные заводы, где все процессы будут контролироваться искусственным интеллектом. Но это пока еще утопия. Нам еще предстоит решить множество технических и организационных проблем.

ООО Ляонин Мэйигао Электро Автоматизация Оборудования – это компания, которая стремится идти в ногу со временем и внедрять передовые технологии в производство. Мы постоянно инвестируем в развитие производства и повышение квалификации персонала. Мы уверены, что сможем удовлетворить растущие потребности рынка в надежных и качественных **электрических аппаратах распределительных устройств низкого напряжения заводы**.

Опыт и ошибки: небольшой кейс

Однажды мы попытались оптимизировать процесс покраски корпусов аппаратов, внедряя новую технологию электростатического распыления. Теоретически, это должно было значительно сократить время покраски и снизить расход краски. Но на практике оказалось, что новая технология требовала специального оборудования и квалификации персонала, которой у нас не было. В итоге, покраска получилась некачественной, с большим количеством дефектов. Пришлось возвращаться к старой технологии и переобучать персонал. Это был болезненный, но полезный опыт. Урок заключался в том, что нельзя внедрять новые технологии без тщательного анализа и подготовки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

VFD шкаф управления электроприводами

VFD шкаф управления электроприводами -

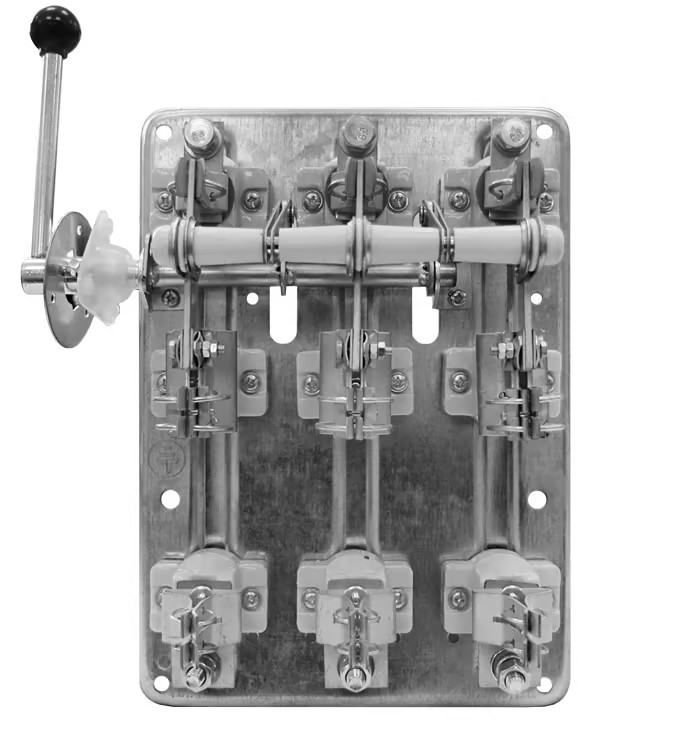

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

Маслонаполненный трансформатор

Маслонаполненный трансформатор -

Высоковольтного распределительное устройство 10 кв

Высоковольтного распределительное устройство 10 кв -

GCK выдвижной распределительный шкаф

GCK выдвижной распределительный шкаф -

Датчики тока для наружной установки

Датчики тока для наружной установки -

Распределительный ящик для зданийого освещения

Распределительный ящик для зданийого освещения -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Распределительный шкаф с системой ATS двойного питания

Распределительный шкаф с системой ATS двойного питания

Связанный поиск

Связанный поиск- трансформатор тока 0 5s

- Безопасное распределительное устройство управления выключателями vfd завод

- Трансформатор тока 0 5s поставщики

- Распределительные устройства напряжением выше 1000 в завод

- распределительный щит вентиляционного оборудования зданий

- внутренний трансформатор напряжения

- Медный кабель заводы

- Наружный комплексный распределительный щит цена

- Gcs низковольтное выдвижное распределительное устройство заводы

- Шкаф ктп ввода высоковольтный производители