Тренды в промышленных НКУ?

2026-01-10

Тренды… Модное слово, от которого уже тошнит. Все их ищут, все о них говорят, но часто сводят к банальностям вроде ?цифровизация? и ?модульность?. А на деле, когда стоишь перед очередным щитом, который нужно вписать в старую раму или заставить работать с устаревшей системой управления, эти глянцевые тренды меркнут. Реальность куда грубее и интереснее. Давайте попробуем разобраться, что на самом деле меняется в цехах и на площадках, отбросив маркетинговую шелуху.

Не модульность, а адаптивность

Все трубят про модульные конструкции. Но ключ не в самом модуле, а в том, как он адаптируется под неидеальные условия. Вот пример: заказчик из Сибири требует щит для управления насосами. Проект – типовой, но монтаж будет вестись при -30 в неотапливаемом помещении. Стандартный модуль на DIN-рейке тут может и не выжить. Тренд, который я вижу, – это не просто коробки с рейками, а предварительная адаптация компонентов под климатику и вибрацию. Производители, которые думают на шаг вперед, предлагают не просто каталог, а инжиниринговую поддержку на этапе подбора.

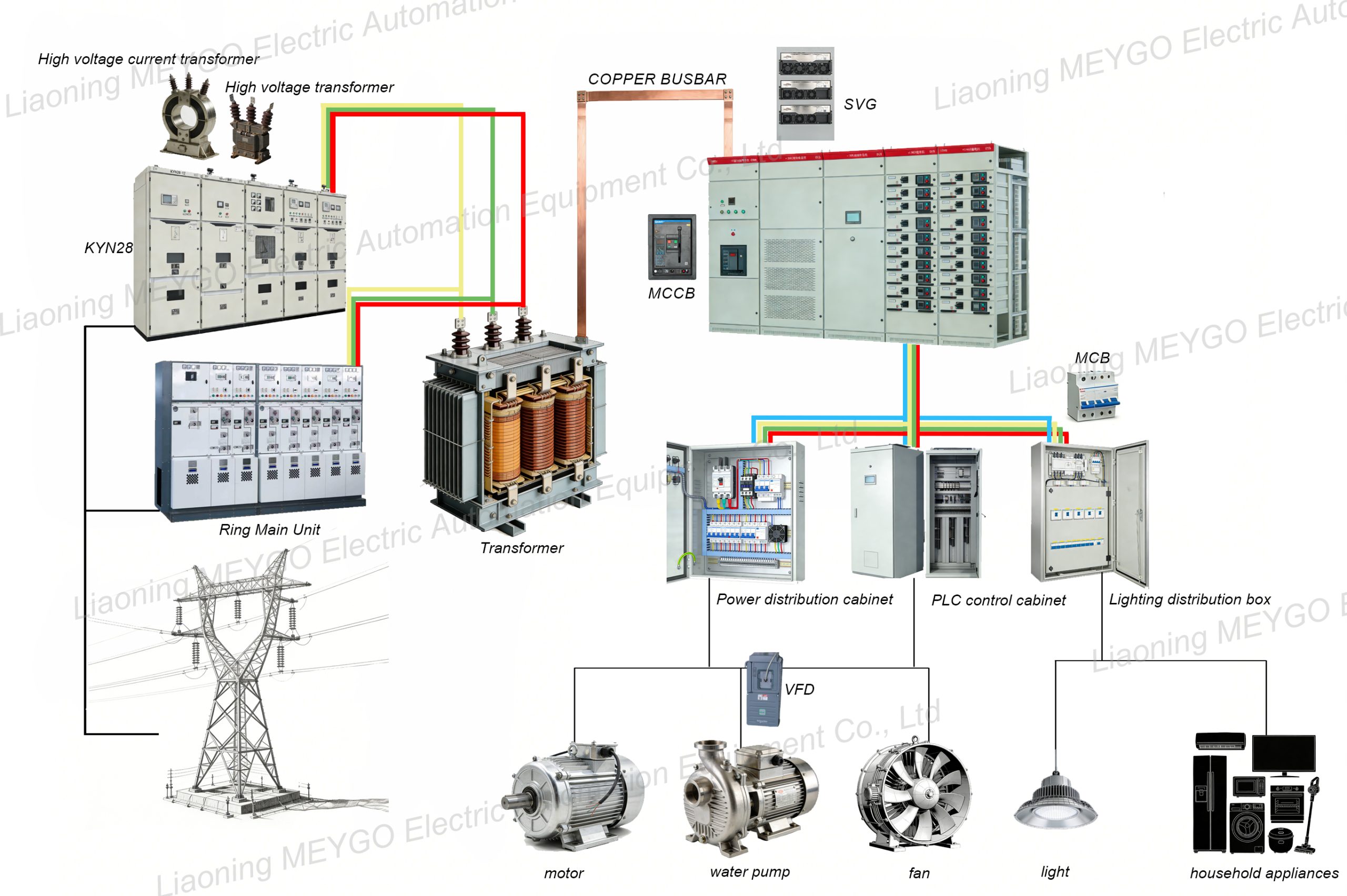

Здесь, к слову, часто проваливаются те, кто гонится за дешевизной. Купил корпус подешевле, а потом ломаешь голову, как обеспечить IP54 в полевых условиях. Опыт показывает, что лучше сразу смотреть на решения, где защита – не опция, а часть конструкции. Взять, к примеру, некоторых китайских поставщиков, которые серьезно выросли в качестве. Раньше их продукцию ставили с опаской, а сейчас – вполне надежные вещи. На том же рынке Северного Китая есть сильные игроки, которые понимают, что такое суровые условия. Компания вроде ООО Ляонин Мэйигао Электро Автоматизация Оборудования из Даляня – они изначально работают в регионе с континентальным климатом, и их НКУ часто уже ?заточены? под перепады температур и влажности. Это не реклама, а констатация: их подход к конструкции распределительных устройств низкого напряжения часто более практичный, чем у европейцев, которые могут не закладывать такой запас.

Итог по этому пункту: тренд – это запрос на гибкую, но ?железобетонную? конструкцию. Клиент хочет не просто модуль, а решение, которое не потребует от него танцев с бубном при инсталляции. И это куда сложнее, чем просто штамповать корпуса.

Цифра: не ради галочки, а для жизни

Встраиваемые системы мониторинга, IoT-шлюзы, облака… Это все есть. Но главный сдвиг, на мой взгляд, в другом. Раньше ?умный? щит был островком. Сейчас он должен быть полноценным гражданином в экосистеме предприятия. То есть, его данные должны легко стыковаться не только с SCADA верхнего уровня, но и, условно, с системой планово-предупредительного ремонта (ППР) или со складом запчастей.

Видел кейс на пищевом комбинате: в НКУ стоят датчики температуры на силовых компонентах. Данные уходят не просто для красивого графика на диспетчерском, а напрямую в систему техобслуживания. Когда температура на конкретном вводном автомате растет, в ППР автоматически формируется заявка на проверку контактов, а на склад приходит уведомление – подготовить автомат такой-то модели. Это и есть настоящая интеграция. Без нее все эти цифровые фишки – просто дорогая игрушка.

Проблема в том, что для такого подхода нужна открытость протоколов и готовность инженеров-наладчиков копаться не только в релейной логике, но и в API. Это болезненный переход. Многие производители НКУ до сих пор предлагают свои закрытые системы сбора данных, что убивает всю гибкость. Тренд, однако, давит в сторону открытости. OPC UA становится must-have, а не nice-to-have опцией.

Энергоэффективность: не только КПД трансформатора

Тема энергосбережения вечная. Но фокус смещается. Раньше смотрели на потери в меди и стали, выбирали ?энергоэффективный? трансформатор и ставили галочку. Сейчас запрос комплексный. Клиента волнует не абстрактный КПД щита, а конкретная экономия на счетах за электроэнергию в течение года.

Это рождает спрос на интеллектуальные системы учета и анализа прямо внутри НКУ. Не просто счетчик, а устройство, которое в реальном времени считает потери, выделяет наиболее прожорливые участки, прогнозирует пиковые нагрузки и может дать команду на отключение неприоритетных потребителей. Все это ложится на плечи ?мозга? щита – программируемого реле или контроллера.

Тут часто возникает затык с квалификацией персонала. Спроектировать такую систему – полдела. Объяснить дежурному электрику, почему щит сам отключил вентиляцию в цехе №3 (потому что был пик и приоритет у печи), – задача посложнее. Приходится вкладываться не только в ?железо?, но и в понятный интерфейс локального управления и обучение. Без этого вся умная начинка превращается в черный ящик, который боятся трогать, и возвращаются к ручным рубильникам.

Безопасность: от физической до кибернетической

Блокировки, ключи-марки, световые завесы – это азбука. Новый пласт – это кибербезопасность. Как только твой щит получает Ethernet-порт и выходит в сеть предприятия, он становится мишенью. И это не страшилки, а реальность. Знакомый работал на модернизации ТЭЦ – так там к старым, еще советским щитам управления, которые подключили к сети для мониторинга, регулярно были попытки несанкционированного доступа извне.

Поэтому тренд – это встраивание средств защиты на аппаратном и программном уровне уже на этапе производства НКУ. Firewall-функции в коммутаторах, обязательная смена паролей по умолчанию, разделение сетевых доступов (например, для службы эксплуатации – один уровень, для наладчиков – другой, для сбора данных – третий).

Но опять же, есть разрыв между желаемым и действительным. Заказчик может потребовать ?самый безопасный щит?, но при этом настаивать на бюджетном неуправляемом коммутаторе внутри, потому что ?он же просто данные передает?. Объяснять риски – задача инженера-проектировщика. Часто проигрышная, к сожалению.

Сервис и диагностика: когда время – деньги

Это, пожалуй, самый практичный тренд. Оборудование усложняется, а время на ремонт сокращается. Отсюда запрос на предсказательную диагностику и удаленный сервис. Речь не о том, чтобы по звонку ?пошаманить? через TeamViewer. Речь о встроенных самодиагностируемых функциях.

Например, система, которая по изменению времени срабатывания контактора или по росту гармоник в сети может предсказать его скорый выход из строя. Или возможность безопасно провести тест цепей управления дистанционно, перед выездом бригады, чтобы точно знать, что везти с собой.

Мы как-то ставили комплектные НКУ для конвейерной линии. В одном из шкафов был ?глюк? – раз в неделю срабатывала защита без видимой причины. Локально – все параметры в норме. Проблема оказалась в наводках от частотника соседней линии, которые проявлялись только при определенной комбинации работающего оборудования. Нашли только благодаря встроенному осциллографу в одном из измерительных модулей, который писал данные в циклический буфер. Без такой возможности пришлось бы неделями дежурить на объекте. Вот за такие ?фишки? сейчас готовы платить. Потому что они экономят невидимые, но огромные средства на простое.

Вместо заключения: суть трендов

Так куда же все движется? Если обобщить, то тренды ведут к тому, что промышленный НКУ перестает быть пассивным ящиком с аппаратурой. Он становится активным, интегрированным узлом инфраструктуры. Его ценность смещается с стоимости комплектующих и сборки в сторону заложенного интеллекта, адаптивности и сервисного потенциала.

Это требует изменения подхода ото всех: от производителя, который должен думать как системный интегратор, до заказчика, который должен формулировать запросы не в терминах ?хочу щит на 10 отходящих?, а в терминах ?мне нужно управлять энергией и обеспечивать бесперебойность процесса в таких-то условиях?. И, конечно, от нас, проектировщиков и наладчиков, которые должны постоянно учиться. Без этого любое, даже самое продвинутое оборудование, будет работать вполсилы. Как тот самый щит с IoT, который в итоге использовали только как дорогую сигнализацию ?включено-выключено?. А потенциал-то был куда больше. Вот об этом и речь.