Oem вводно-распределительное устройство

Когда слышишь ?OEM ВРУ?, первое, что приходит в голову — это просто коробка с шильдиком заказчика. Но если копнуть глубже, особенно в контексте поставок для серьезных объектов, всё оказывается не так просто. Многие заказчики, да и некоторые коллеги, ошибочно полагают, что OEM — это лишь вопрос маркировки. На деле же, это целая философия проектирования и сборки, где баланс между типовыми решениями и индивидуальными требованиями зачастую определяет надежность всего узла ввода и распределения.

Разбор понятия: не только этикетка

Итак, возьмем классическое вводно-распределительное устройство. Под OEM-поставкой обычно подразумевается, что устройство собирается на мощностях производителя, но под брендом и, что критично, по спецификациям другой компании. Здесь и кроется первый нюанс. Спецификации — это не только габариты и цвет. Это часто глубоко переработанная схема, требования к расположению компонентов, особым типам блокировок или даже специфическим условиям испытаний. Например, для судовых версий или для установки в регионах с агрессивной средой.

Вспоминается один проект для логистического терминала. Заказчик, европейская инжиниринговая компания, прислал спецификацию на OEM ВРУ толщиной в сотню страниц. Помимо стандартных ГОСТов и МЭК, там были десятки пунктов по допустимым производителям компонентов (от автоматических выключателей до винтов), требования к краске по RAL с предоставлением сертификата от поставщика краски, и, что было самым сложным, — процедура приемо-сдаточных испытаний с участием их инспектора. Это был не заказ ?ящика?, а интеграция нашего производства в их строгую систему качества.

Именно в таких ситуациях видна разница между производителем, который просто паяет щиты, и тем, кто способен на диалог. Как у ООО Ляонин Мэйигао Электро Автоматизация Оборудования — их сайт https://www.meygoelectric.ru четко позиционирует их как специалистов в электротехнике, а не просто сборщиков. Это важно, потому что для OEM-партнера ключевое — техническая экспертиза и гибкость. Клиенту из Даляня, видимо, проще вести переговоры о модификациях в схеме УВР, чем компании, которая работает только по своим каталогам.

Подводные камни технической адаптации

Переходя к практике, самый частый камень преткновения в OEM — это согласование однолинейной схемы. Кажется, что схема есть, компоненты подобраны, но начинается деталировка. Допустим, заказчик требует установить счетчики с импульсным выходом определенного типа и протоколом связи. Но в его спецификации не указано, как организовать кабельные вводы для этой слаботочной части, чтобы избежать наводок. Приходится предлагать решения: отдельные кабельные каналы, экранирование, особое заземление. Это та самая ?начинка?, которую не видно на картинке, но которая делает устройство рабочим.

Еще один момент — комплектующие. Идеальная ситуация, когда заказчик диктует бренды. Но часто бывает иначе: ?нужны аппараты с такими-то характеристиками?. И вот здесь начинается подбор аналогов. Не все аналоги, даже с одинаковыми номиналами, физически встают на то же место в сборке. Разная форма, размер клемм, способ крепления на DIN-рейку. Мы как-то потратили неделю на переделку макета, потому что ?аналогичный? контактор оказался на 15 мм глубже, и дверь шкафа не закрывалась. Теперь для любого вводно-распределительного устройства по OEM-проекту первым делом запрашиваем 3D-модели или точные габариты всех ?нестандартных? для нас компонентов.

Кстати, о дверях и корпусах. Клиент может захотеть логотип не просто наклеенный, а методом травления или полноцветной печати. Для металлического корпуса — это одна технология, для пластиковой двери — другая. А если речь о серии устройств, то нужно обеспечить идентичность на всех экземплярах. Такие, казалось бы, мелочи, часто съедают неожиданно много времени на этапе подготовки производства.

Контроль качества и приемка: где рождается доверие

Качество для OEM — это не только соответствие ТУ. Это соответствие ожиданиям партнера, который ставит свое имя на продукт. Поэтому процесс контроля часто двухуровневый. Первый — наш внутренний ОТК, по полному циклу: от входящих компонентов до высоковольтных испытаний готового ВРУ. Второй уровень — приемка представителем заказчика. Вот здесь бывают самые интересные диалоги.

Был случай с поставкой партии устройств для сети АЗС. Их инженер приехал с целым чемоданом инструмента, включая толщиномер покрытия. Он проверял не только электрику, но и качество сварных швов, равномерность окраски, усилие на ручках, четкость маркировки. Одна дверь была забракована из-за едва заметного различия в оттенке серого (погрешность по RAL вышла за его допустимые пределы). В тот момент это казалось излишним, но теперь понимаю — для них это был вопрос единого стандарта для сотен объектов. Такой подход заставляет выстраивать процессы не ?как обычно?, а ?как лучше?.

Для компании, которая, как ООО Ляонин Мэйигао Электро Автоматизация Оборудования, работает и на внутренний, и на международный рынки, такие стандарты — обычная практика. Их позиция на рынке Северного Китая, судя по описанию, построена в том числе на способности отвечать разным уровням требований. Производство в Даляне, крупном портовом городе, вероятно, исторически ориентировано на экспорт, а значит, на более строгие протоколы проверки. Это важный опыт для любого OEM-партнера.

Экономика вопроса: где прячется выгода

Стоимость OEM вводно-распределительного устройства на первый взгляд кажется выше, чем у стандартного каталогного изделия. Но если считать не цену за штуку, а общую стоимость владения для заказчика, картина меняется. Ему не нужно строить или содержать свое сборочное производство щитового оборудования. Он получает продукт под своим брендом, с гарантией от специализированного завода, такого как Мэйигао, который несет ответственность за компоненты и сборку.

Для нас, как производителя, выгода — в загрузке мощностей и, что важнее, в углублении экспертизы. Каждый сложный OEM-проект учит чему-то новому: работе с новыми материалами, новыми стандартами, подходами к логистике упаковки (чтобы устройство пришло на объект за тысячи километров без царапин). Это знание потом применяется и в других проектах, повышая общий уровень.

Однако есть и риски. Сильная зависимость от специфики одного крупного заказчика. Если он меняет стратегию или находит поставщика дешевле, проект заканчивается. Поэтому важно сохранять баланс между OEM-заказами и развитием собственной линейки продуктов. Судя по ассортименту на сайте meygoelectric.ru — у них это получается: и распределительные устройства высокого напряжения, и НН, и кабельная продукция. Значит, OEM-направление для них — это развитие компетенций, а не выживание.

Взгляд в будущее: цифра и кастомизация

Тренд, который я наблюдаю, — растущий спрос на ?умные? OEM-решения. Раньше требовалось просто собрать щит. Теперь все чаще в спецификацию закладывают датчики температуры, влажности, интеллектуальные счетчики, устройства для удаленного мониторинга и управления. Фактически, вводно-распределительное устройство становится не просто узлом, а элементом IoT. Это требует от производителя знаний в области слаботочных систем, сетевых протоколов, программирования.

Еще один момент — экология и энергоэффективность. Появляются запросы на использование определенных, более ?зеленых? материалов в производстве корпусов, на сертификацию по новым стандартам энергопотребления самих устройств. OEM-партнер должен быть готов к этому диалогу и иметь инженеров, которые могут обсуждать не только сечение шин, но и углеродный след продукции.

В итоге, что такое OEM сегодня? Это уже не простая сборка под чужим именем. Это стратегическое партнерство, где производитель, вроде компании из Даляня, выступает как центр компетенций, способный воплотить в металле и пластике сложную инженерную идею партнера, обеспечив при этом промышленное качество, повторяемость и надежность. И успех здесь зависит не от размеров завода, а от глубины понимания того, что в конечном счете нужно конечному пользователю этого OEM ВРУ — будь то больница, завод или ветряная электростанция. Именно эта способность смотреть на проект глазами заказчика и отличает настоящего профессионала на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

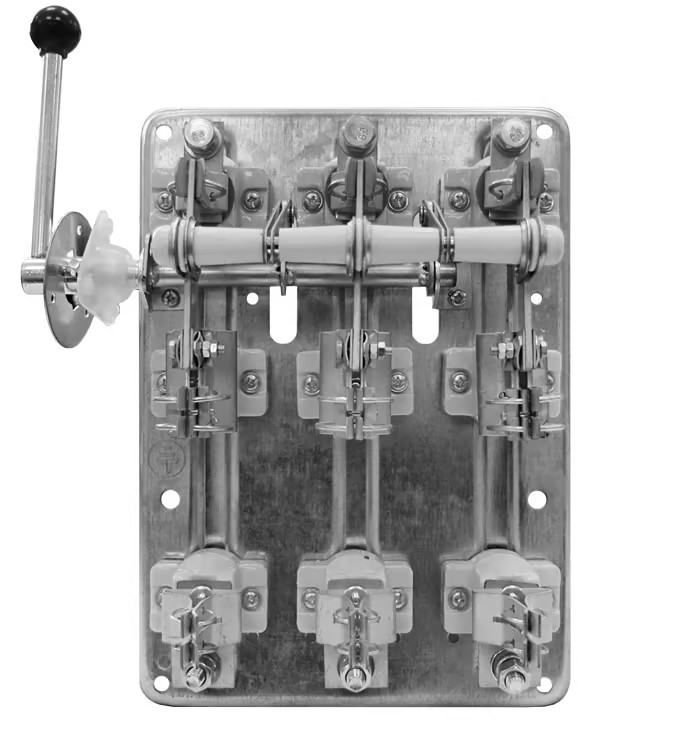

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Кабельная продукция

Кабельная продукция -

Ячейка KYN28 с пятиступенчатой блокировкой

Ячейка KYN28 с пятиступенчатой блокировкой -

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Щит автоматического ввода резерва АВР (ЩАВР)

Щит автоматического ввода резерва АВР (ЩАВР) -

Интеллектуальная комплектная трансформаторная подстанция (КТП)

Интеллектуальная комплектная трансформаторная подстанция (КТП) -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Цифровое распределительное устройство

Цифровое распределительное устройство -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Распределительный ящик пожарных нагрузок

Распределительный ящик пожарных нагрузок -

Низковольтный распределительный ящик для строительных вентиляторов

Низковольтный распределительный ящик для строительных вентиляторов

Связанный поиск

Связанный поиск- Оптом трансформатор тмг 16/10/0.4

- Низковольтный распределительный щит для систем кондиционирования основная страна покупателя

- Низковольтное распределительное устройство типа mns основная страна покупателя

- Трансформаторы тока 150 основная страна покупателя

- Энергоэффективное распределительное устройство управления выключателями vfd поставщик

- Высокое ксчество щит силовой (щс)

- производитель высоковольтных распределительных устройств

- Самый лучший трансформатор тмг 16/10/0.4

- Изготовление распределительного оборудования на заказ цена

- Самый лучший щит силовой (щс)