Oem комплектные трансформаторные подстанции (ктп)

Когда говорят про OEM КТП, многие сразу представляют просто сборку чужого проекта в металлическом корпусе. Это, пожалуй, самое распространённое и в корне неверное упрощение. На деле, если брать серьёзный OEM, а не просто переупаковку, — это глубокий процесс адаптации типовых решений под скрытые, но жёсткие требования конкретной площадки, сети и даже климатической зоны. Тут уже не до шаблонов.

Что на самом деле скрывается за термином 'OEM КТП'

Для нас, как для производителя, OEM-сотрудничество — это всегда диалог, а часто и спор. Заказчик приходит с техническим заданием, которое, как правило, написано под европейские или отечественные нормативы. Но когда начинаешь вникать в детали, всплывают нюансы: допустим, уровень коммунальных сетей на объекте нестабилен, или место установки — это не просто промплощадка, а зона с высокой солёностью воздуха, как у многих наших клиентов в портовых городах.

Вот тут и начинается настоящая работа. Берёшь, к примеру, базовый проект КТП-630. Казалось бы, всё стандартно: ячейки ввода-вывода, трансформатор, НН-секция. Но если объект в Сибири, где зимой -50, а летом +35, стандартная схема вентиляции и обогрева шкафов управления уже не катит. Приходится пересчитывать, усиливать, менять комплектующие. И это не прихоть, это необходимость, чтобы через год не приехать на гарантийный ремонт из-за выпавшего конденсата или отказавших от перегрева контакторов.

Часто заказчик изначально хочет максимально удешевить, выбирая самые доступные компоненты. Наша задача — не просто сказать 'нет', а аргументированно показать, где эта экономия выйдет боком. Скажем, поставить более дешёвый, но менее стойкий к вибрации автоматический выключатель на вводе для подстанции, которая будет стоять рядом с дробильным цехом — это прямой путь к частым ложным срабатываниям и простоям. Объясняешь на цифрах, на примерах с других объектов, иногда даже свозишь на действующую площадку, чтобы показать разницу. Это и есть часть OEM-подхода: не слепое исполнение, а совместная разработка надёжной конфигурации.

Опыт, который не найдёшь в каталогах: кейсы и 'подводные камни'

Хочу привести пример из практики, связанный как раз с климатом. Был у нас заказ на несколько комплектных трансформаторных подстанций для карьерного водоотлива в Казахстане. Пыль, перепады температур, агрессивная вода. В ТЗ изначально была указана стандартная краска по RAL. Мы настояли на многослойном порошковом покрытии с дополнительным грунтовым слоем, специфичном для таких условий. Заказчик сначала сопротивлялся из-за цены, но согласился. Через два года получили от него же благодарность — подстанции соседнего завода, стоявшие в том же карьере, но от другого поставщика, уже начали активно ржаветь по швам, а наши — нет. Это тот случай, когда OEM-подразумевает экспертизу, которой у заказчика может и не быть.

Другой частый камень преткновения — логистика и монтаж. Кажется, что собрал, погрузил и отправил. Но как быть, если объект в труднодоступном районе, где нет кранов нужной грузоподъёмности? Приходится продумывать компоновку блочно-модульной КТП так, чтобы её можно было завести по частям и собрать на месте, как конструктор. Мы для одного из проектов на Дальнем Востоке специально разрабатывали схему разделения НН-секции на три автономных блока с быстросъёмами. Это увеличило время проектирования, но сэкономило заказчику огромные средства на аренде спецтехники.

И конечно, 'больная' тема — совместимость с существующими сетями. Привезли подстанцию, а параметры уставок релейной защиты не стыкуются с вышестоящей подстанцией энергосбыта. Чтобы избежать этого, мы в компании ООО Ляонин Мэйигао Электро Автоматизация Оборудования давно практикуем предпроектный анализ. Запрашиваем у клиента не только ТЗ, но и, по возможности, карты КЗ с местной сетевой компании, параметры существующего оборудования. Часто именно на этом этапе и рождается та самая уникальная, но оптимальная конфигурация OEM-изделия.

Компонентная база: доверять, но проверять

Качество КТП начинается с 'начинки'. Можно сделать идеальный корпус, но если внутри ненадёжные трансформаторы тока или слабые шинные соединения, вся работа насмарку. Мы в своём производстве делаем ставку на проверенных поставщиков компонентов, но и это не отменяет входного контроля. Каждая партия вводных аппаратов, каждая секция шин проходит проверку. Это недоверие, это необходимость.

Особенно это касается силовых трансформаторов — сердца любой КТП. Тут вариантов много: масляные, сухие, с литой изоляцией. Выбор зависит не только от мощности. Для объектов внутри зданий, в жилых массивах — однозначно сухие трансформаторы из соображений пожарной безопасности. Для открытых промышленных площадок иногда целесообразнее масляные, но с системой улавливания масла. Мы, анализируя потребности рынка Северного Китая и СНГ, часто комбинируем в своих проектах: например, трансформатор от одного проверенного партнёра, а комплектные распределительные устройства низкого напряжения собираем сами, под конкретные токи отключения и схемы АВР.

Был неприятный опыт лет десять назад, когда сэкономили на контакторах для цепей управления. Поставили менее именитый бренд, формально по параметрам подходящий. Через полгода — волна отказов при низких температурах. С тех пор для критически важных цепей управления идём только на те компоненты, которые сами 'обкатали' в разных условиях. Сайт нашей компании https://www.meygoelectric.ru отражает этот подход — мы не скрываем, что наша сила именно в адаптации и сборке под ключ, а не в продаже самого дешёвого железа.

От проекта до 'пуска': где теряется время и деньги

Самая большая головная боль — не производство, а согласования. Особенно когда КТП идёт на экспорт. Таможенное оформление, сертификация по местным стандартам (ТР ТС, местные ПУЭ), получение разрешений. Здесь OEM-производитель должен быть не только инженером, но и в какой-то степени юристом. Мы для себя выстроили чёткий алгоритм: как только конфигурация КТП утверждена, параллельно с производством запускается процесс подготовки полного пакета технической и разрешительной документации. Это экономит недели, а иногда и месяцы.

Ещё один момент — шеф-монтаж и пусконаладка. Можно отгрузить идеальный продукт, но если его неправильно соединить с сетью или ошибиться в настройках защит, последствия будут катастрофическими. Поэтому мы всегда настаиваем на выезде нашего специалиста на пуск, либо на подробнейших видеоинструкциях и онлайн-консультации в реальном времени. Помню случай, когда монтажники на объекте перепутали фазировку при подключении кабелей от трансформатора к РУНН. Из-за этого сгорела часть чувствительной электроники в шкафу управления. Теперь в каждую паспортную документацию мы вкладываем не просто схемы, а пошаговые, с фотографиями, инструкции по первичной проверке перед подачей напряжения.

И конечно, обучение персонала заказчика. Часто на объекте с новой КТП работают люди, привыкшие к старым шкафам. Незнание элементарных процедур, например, как перевести переключатель режима АВР с 'автомат' на 'ручной' для ремонтных работ, может привести к аварии. Мы стали делать короткие, на 2-3 страницы, памятки на русском языке с крупными рисунками, которые вешаются прямо на дверь КТП. Мелочь, а снижает риски.

Взгляд вперёд: куда движется рынок OEM КТП

Сейчас тренд — это 'умные' подстанции. Речь не просто об АВР и телеметрии, а о полноценных системах мониторинга состояния оборудования: онлайн-контроль температуры ключевых соединений, степени загрязнения изоляторов, прогнозная аналитика на основе потребления. Для OEM-производителя это вызов: нужно интегрировать в свою конструкцию датчики и шлюзы передачи данных, при этом не нарушив герметичность и защиту шкафов. Мы экспериментируем с этим, пробуем решения разных вендоров. Пока что это существенно удорожает проект, но для критически важных объектов — типа больниц, центров обработки данных — уже становится must-have.

Другой вектор — экология и энергоэффективность. Запросы на использование экологичных хладагентов в трансформаторах, на материалы корпусов с большим сроком жизни и возможностью переработки. Это тоже входит в область OEM: искать и предлагать заказчику соответствующие компоненты, даже если он сам об этом изначально не просил, но его объект проходит 'зелёную' сертификацию.

В итоге, возвращаясь к началу. OEM комплектные трансформаторные подстанции — это далеко не простая физическая сборка. Это процесс, где производитель, такой как наша компания из Даляня, должен выступить техническим консультантом, проектировщиком, логистом и сервисным инженером одновременно. Успех определяется не в момент отгрузки со склада, а через годы бесперебойной работы оборудования на удалённой площадке заказчика. И каждый новый проект — это новый набор уникальных условий, который заставляет снова искать оптимальное, а не шаблонное решение. В этом, пожалуй, и есть главный интерес и сложность этой работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

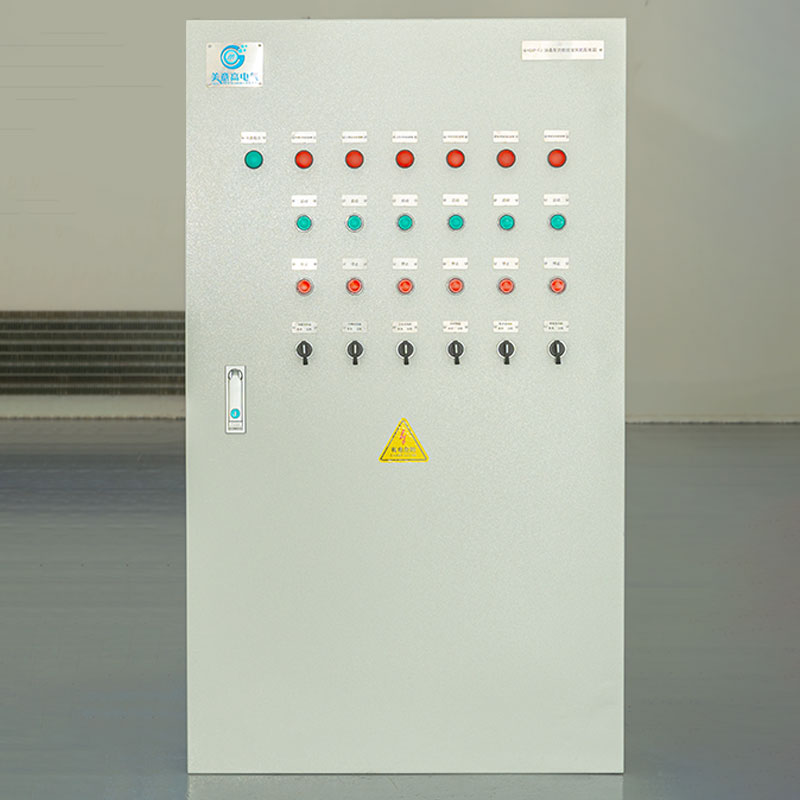

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

Шкаф управления на базе PLC

Шкаф управления на базе PLC -

VFD шкаф управления электроприводами

VFD шкаф управления электроприводами -

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки -

Низковольтный распределительный ящик для кондиционеров наружной установки

Низковольтный распределительный ящик для кондиционеров наружной установки -

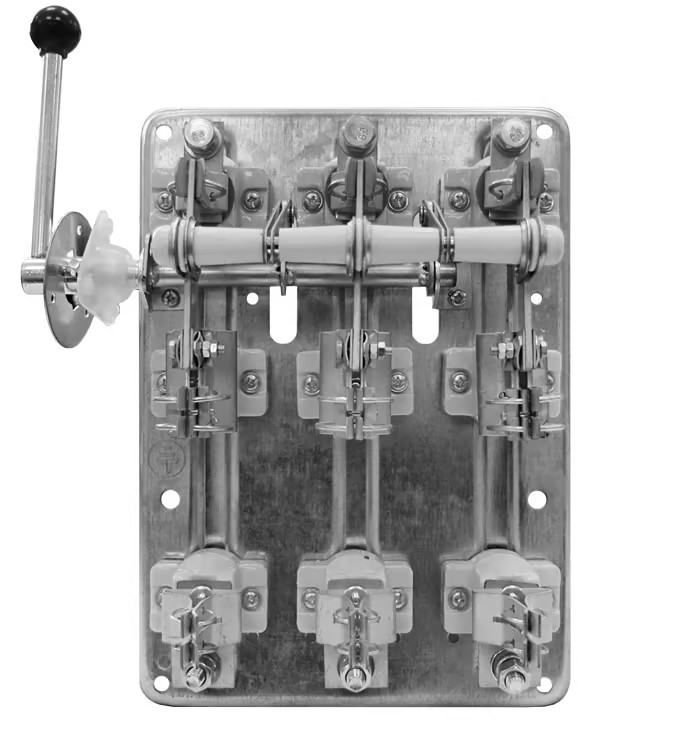

Выключатели нагрузги РПС

Выключатели нагрузги РПС -

Приобретение высоковольтного распределительного устройства 10 кв

Приобретение высоковольтного распределительного устройства 10 кв -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Датчики напряжения для внутренней установки

Датчики напряжения для внутренней установки -

Электрораспределительные устройства для цеховых силовых сетей

Электрораспределительные устройства для цеховых силовых сетей -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Цифровое распределительное устройство

Цифровое распределительное устройство

Связанный поиск

Связанный поиск- Кабель силовой медной жилой завод

- интеллектуальное высоковольтное распределительное устройство

- Самый лучший трансформатор тмг 16/10/0.4

- Электромонтаж низковольтных распределительных устройств основная страна покупателя

- Распределительные устройства высшего и низшего напряжения основная страна покупателя

- Кабель 1.5 производители

- измерительный трансформатор тока

- Дешево трансформатор тмг 16/10/0.4

- взрывозащищенные низковольтные щиты для химической промышленности

- Распределительное устройство на 6 кв цена