Oem щит распределительный силовой(щрс)

Когда говорят про OEM ЩРС, многие сразу думают про дешёвый аналог, коробку с рубильниками. Но это поверхностно. На деле, это вопрос полной интеграции чужого проекта в твою систему, где ответственность за конечную сборку и маркировку лежит на производителе, но ?душа? — исходная схема и ТЗ — часто приходит извне. Основная сложность — не просто собрать по чертежам, а понять логику заказчика, предвидеть, где его расчёты могут не сойтись с реалиями монтажа или эксплуатации. Часто заказчик из Европы присылает схему, рассчитанную на компоненты ABB или Schneider, а тебе нужно подобрать адекватную замену из доступного на местном рынке, сохранив параметры. И вот здесь начинается самое интересное.

Не просто корпус: логика компоновки и подводные камни

Казалось бы, получил спецификацию на модули, кабельные наконечники, шины — собирай. Но первый же опыт с одним западным партнёром показал, что их расчёт монтажных размеров не учитывал наш стандартный шаг монтажной планки в 25 мм. У них всё было завязано на 20 мм. В итоге, когда приехали их автоматические выключатели, они банально не встали рядами, как было задумано. Пришлось срочно перепроектировать несущую раму внутри щита, согласовывать каждый миллиметр. Клиент был в шоке, думал, мы ошиблись. А проблема — в разнице ?книжных? расчётов и реального железа.

Ещё один момент — теплообразование. В спецификациях часто указывают номинальные токи, но не всегда есть понимание, как будет работать щит в режиме частичной нагрузки долгими циклами. Ставим всё как в ТЗ, проводим типовые испытания — вроде бы норма. Но на одном из объектов, уже после сдачи, зимой начались ложные срабатывания тепловых реле. Оказалось, щит стоял в небольшом неотапливаемом помещении, и для компенсации холода заказчик локально использовал тепловые пушки. Воздух вокруг щита был тёплым снизу и холодным сверху, возникла нештатная конвекция внутри, которая сбила тепловую защиту. Пришлось добавлять внутренние перегородки для правильного движения воздуха. Теперь при сборке OEM щитов всегда задаю лишний вопрос про среду установки, даже если его нет в форме заказа.

Именно в таких деталях и кроется разница между формальной сборкой и профессиональным OEM. Можно слепо следовать чертежу и получить претензию, а можно взять на себя часть инженерной работы, предложить решения. Но это всегда риск — клиент может воспринять это как самоуправство. Нужно чувствовать грань.

Компонентная база: доверять ли спецификации вслепую?

Работая с OEM щит распределительный силовой, постоянно сталкиваешься с дилеммой: строго следовать списку компонентов или предлагать альтернативы. Например, был проект, где требовались определённые клеммники Wago. На тот момент с поставкой были перебои, сроки горели. Предложил клиенту аналог от Phoenix Contact с идентичными характеристиками и даже лучшими показателями по температуре. Ответ был резким: ?В схеме заложено Wago, значит, ставим Wago?. Пришлось искать через третьи руки, переплачивать. А через полгода тот же клиент прислал новое ТЗ, где уже стоял Phoenix. Спросил, почему — ответили, что их главный инженер поездил по выставкам, поменял мнение. Вывод: иногда борьба бесполезна, нужно просто иметь надёжные каналы для ?дефицита?.

С другой стороны, бывают удачные случаи. Китайские партнёры, например, часто более гибкие. Взять компанию ООО Ляонин Мэйигао Электро Автоматизация Оборудования (Meygoelectric). Сотрудничали с ними по проекту щитов для небольшой фабрики в Казахстане. В их распределительные устройства низкого напряжения изначально были заложены выключатели одного местного бренда. Мы, зная проблемы с доступностью запчастей в том регионе, предложили рассмотреть вариант с аппаратурой IEK, которая у них же в ассортименте и широко распространена в СНГ. Инженеры Meygoelectric оперативно пересчитали дутьевые камеры, прислали новые однолинейные схемы. В итоге щит был собран быстрее, а заказчик впоследствии легко находил комплектующие для обслуживания. Это пример адекватного OEM-подхода, когда производитель готов адаптировать свою базовую продукцию под реальные нужды, а не просто продать коробку.

Их сайт https://www.meygoelectric.ru — это, по сути, каталог их возможностей. Видно, что они делают ставку на широкую линейку — от распределительных устройств высокого напряжения до кабелей. Для OEM это плюс: есть шанс получить большинство компонентов ?из одних рук?, что упрощает логистику и ответственность. Но всегда проверяю качество сборки силовых шин у таких универсальных поставщиков — это их слабое место, если нет узкой специализации.

Маркировка и документация: где рождается головная боль

Самая нудная, но критичная часть OEM — это соответствие маркировки. Западные заказчики могут прислать файл с сотнями позиций, где каждый провод, каждый контакт имеет свой номер. Ошибка в одной цифре — и монтажник на объекте потратит день на поиск несоответствия. У нас был казус: для щита по проекту из Германии маркировку делали по их шаблону, но нашим принтером. Шрифт был чуть шире, и некоторые бирки на тонких проводах получились ?сжатыми?. Приёмная комиссия сочла это несоответствием стандарту читаемости — отклонили всю партию. Пришлось перемаркировывать вручную. Теперь для каждого крупного OEM-заказа мы заранее уточняем не только код, но и физические параметры бирок, тип шрифта, стойкость чернил.

Документация — отдельная песня. Часто приходит на английском или китайском, с кучей условных обозначений. Переводчик-технарь — на вес золота. Особенно когда в описании к щит распределительный силовой встречаются фразы вроде ?защита от непрямого прикосновения? — нужно точно понять, что имел в виду автор: УЗО, изоляцию или что-то ещё. Случай из практики: в китайской документации от того же ООО Ляонин Мэйигао встретился термин ?сухой трансформатор? в контексте питания цепей управления. Долго спорили с коллегами, имеется ли в виду именно трансформатор с литой изоляцией или просто маломощный разделительный. Уточнили у них — оказалось, второе. Но время уже потратили. Теперь для работы с китайскими производителями завёл отдельный глоссарий часто встречающихся неточностей в переводах.

И да, после сдачи щита часто приходят запросы на ?as-built? документацию — то, как собрано фактически. Хорошая практика — фотографировать каждый этап сборки, особенно межблочные соединения. Один раз это спасло от крупного штрафа, когда заказчик утверждал, что мы не поставили перемычку на шине PE. Нашли фото — перемычка была. Вопрос закрыли.

Экономика OEM: где искать выгоду, а где она призрачна

Многие лезут в OEM, думая, что это просто дешевле. Мол, заказчик дал схему, ты купил железо, собрал — вот и маржа. На самом деле, основная статья экономии — это оптимизация закупки компонентов крупными партиями под несколько проектов. Если ты собираешь двадцать одинаковых ЩРС по одному проекту, то можешь договориться со своими поставщиками автоматов и шин на скидку. А если каждый щит уникален, то экономии почти нет, одна головная боль с логистикой мелких партий.

Выгода появляется, когда ты становишься для заказчика не просто сборщиком, а партнёром, который может предложить инжиниринг. Например, увидел в схеме избыточное резервирование на неответственных линиях — предложил упростить, снизив стоимость. Или знаешь, что определённая модель контактора часто выходит из строя в конкретных условиях — предложил более стойкий аналог, возможно, дороже, но сэкономив клиенту на ремонтах в будущем. Это builds trust. С некоторыми нашими партнёрами, включая Meygoelectric, отношения как раз переросли в такую стадию: они теперь часто запрашивают наше мнение по адаптации их типовых проектов распределительных устройств под условия России или СНГ, по климатическому исполнению, например.

Но есть и провалы. Брались как-то за OEM для небольшой сети АЗС. Заказчик требовал использовать только конкретные кабельные вводы, которые закупал сам. Их поставщик сорвал сроки, а мы, связанные контрактом, простаивали с почти готовыми щитами. Упустили другие заказы, понесли убытки. Теперь в договор всегда включаем пункт о ответственности заказчика за своевременность предоставления им специфических компонентов. Жёстко, но необходимо.

Взгляд в будущее: цифровизация и удалённый доступ

Сейчас тренд в OEM смещается. Мало просто собрать щит. Всё чаще в ТЗ появляется требование на предустановленные датчики мониторинга температуры, влажности, тока, с возможностью удалённого доступа по Ethernet или даже сотовой сети. Это меняет всё. В обычный щит распределительный силовой теперь нужно встраивать шлюзы, думать об их питании, защите от помех, прокладке слаботочных линий внутри. Опыта с этим пока мало у многих, учатся на ходу.

Работали над проектом умного здания, где каждый ЩРС должен был отдавать данные в общую SCADA. Заказчик прислал модель шлюза, которую мы никогда не ставили. При монтаже выяснилось, что его разъём питания расположен так, что блокирует доступ к клеммнику соседнего автомата. Пришлось на месте изготавливать специальный кронштейн, чтобы развернуть его. Мелочь, но на двадцать щитов — лишние два дня работы. Теперь при получении ТЗ на ?умный? щит первым делом смотрю на габариты и посадочные места всех устройств связи, требую 3D-модели или хотя бы детальные чертежи.

Думаю, в ближайшие годы OEM будет всё больше тяготеть к таким комплексным решениям. Производителям вроде ООО Ляонин Мэйигао Электро Автоматизация Оборудования, которые позиционируют себя как full-range supplier, будет проще, если они смогут предлагать готовые цифровые модули под свою аппаратную базу. Пока же это часто лоскутное одеяло из оборудования разных вендоров. И задача сборщика — сделать так, чтобы это одеяло не разошлось по швам после включения под нагрузкой. Это уже не просто электромонтаж, это низковольтная системная интеграция. И вот здесь как раз и видна грань между ремесленником и инженером. Для меня OEM ЩРС — это постепенное движение ко второму, через тысячи мелких проблем и их решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус

Корпус -

Низковольтный распределительный ящик

Низковольтный распределительный ящик -

Низковольтный силовой распределительный ящик

Низковольтный силовой распределительный ящик -

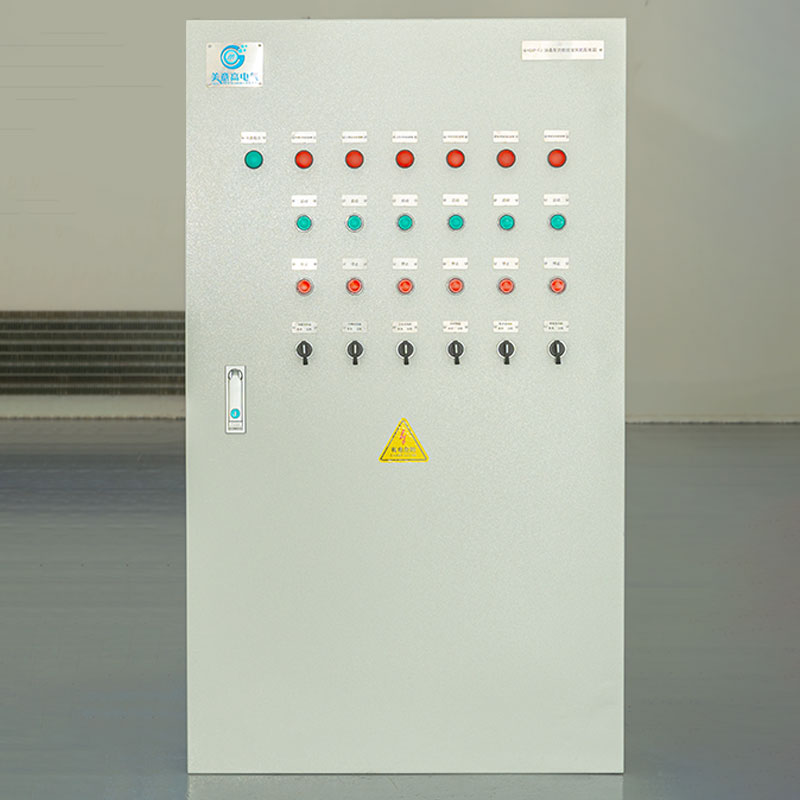

Шкаф управления климатическими установками

Шкаф управления климатическими установками -

Кабельная продукция

Кабельная продукция -

Распределительный ящик пожарных нагрузок – специализированное применение

Распределительный ящик пожарных нагрузок – специализированное применение -

Низковольтный осветительный распределительный ящик

Низковольтный осветительный распределительный ящик -

Датчики тока для внутренней установки

Датчики тока для внутренней установки -

VFD энергоэффективный и безопасный распределительный шкаф

VFD энергоэффективный и безопасный распределительный шкаф -

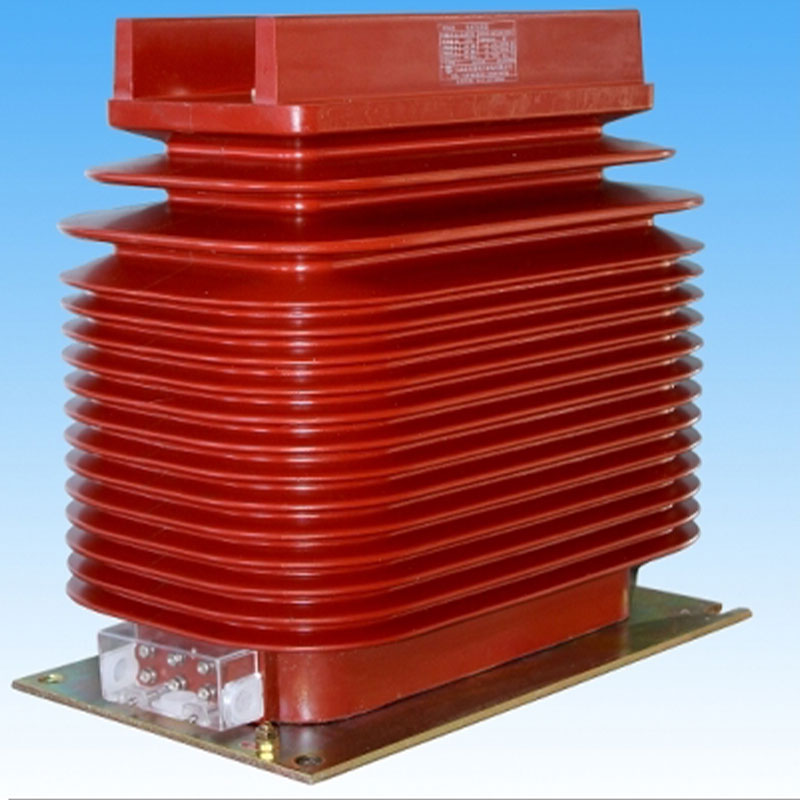

Датчики тока для наружной установки

Датчики тока для наружной установки -

Ячейка КРУ KYN28-12

Ячейка КРУ KYN28-12 -

Датчики напряжения для наружной установки

Датчики напряжения для наружной установки

Связанный поиск

Связанный поиск- Наружный комплексный распределительный щит поставщики

- комплектное распределительное устройство высшего напряжения

- Кабель 2 завод

- трансформаторы тока 150

- Трансформаторы тока 0.66 производители

- Распределительное устройство 35 кв заводы

- Системное распределительное устройство plc заводы

- Распределительные устройства низкого напряжения рунн заводы

- Самый лучший разъединитель рвфз 10/1000

- Низковольтный закрытый силовой щит производитель